1.1. تعریف جامع عایق رولی و عملکرد محوری آن

عایق رولی یا ورقهای (Roll/Sheet Insulation) نوعی از مواد عایق است که به صورت لایههای انعطافپذیر با طول زیاد تولید میشود. این محصولات برای عایقکاری سطوح گسترده و مقاطع با ابعاد بزرگ طراحی شدهاند و برخلاف عایقهای قالبی یا لولهای پیشساخته، امکان برش و تنظیم اندازه دلخواه را متناسب با فضای نصب فراهم میآورند.

هدف بنیادین از عایقکاری رولی، کاهش انتقال انرژی (اعم از حرارت یا صوت) و ممانعت از اتلاف انرژی است. این اقدام در نهایت منجر به صرفهجویی قابل توجهی در مصرف انرژی (بین ۲۰% تا ۳۰%) در کف و دیوارهای خارجی میشود. عایق رولی به عنوان یک جزء حیاتی در سیستمهای تاسیساتی (HVAC)، کانالهای انتقال هوا، و همچنین عایقبندی سطوح بزرگ مانند مخازن و سقف سولهها، کاربرد اساسی دارد.

1.2. سیر تحول: از الیاف متخلخل تا سلولهای بسته نوین

تاریخچه عایقهای رولی شامل دو نسل اصلی است که هر یک بر اساس مکانیسمهای فیزیکی متفاوتی عمل میکنند:

نسل قدیم: عایقهای فیبری متخلخل

این نسل به طور سنتی شامل عایقهای پشم شیشه (Fiberglass) و پشم سنگ پتویی (Rock Wool Blanket) است. در پشم شیشه، الیاف نازک شیشه در دمای بالا ذوب شده و به یکدیگر تنیده میشوند تا میلیونها حفره هوایی (بستههای هوایی) ایجاد شود. خاصیت عایقی این مواد متکی بر حفظ هوا در این حفرهها است. پشم سنگ نیز که از ذوب سنگهای آتشفشانی ساخته میشود، دارای ساختار فیبری و متخلخل است. این ساختار به دلیل متخلخل بودن، در برابر رطوبت و بخار آب نفوذپذیری بالایی دارد.

نسل نوین: عایق الاستومری رولی (ERI)

عایق الاستومری رولی (Elastomeric Roll Insulation) نسل جدیدی از عایقهای حرارتی است. این عایق بر پایه لاستیک مصنوعی (مانند نیتریل بوتادین رابر/پلی وینیل کلراید – NBR/PVC یا اتیلن پروپیلن دی ام – EPDM) ساخته شده و دارای ساختار منحصر به فرد «سلول بسته» (Closed-Cell) است. ساختار سلول بسته به این معناست که بیش از ۹۰ درصد حجم عایق شامل سلولهای محصور و غیرمتخلخل است که مانع از ارتباط سلولها با یکدیگر و نفوذ هوا و رطوبت میشود.

جایگزینی عایقهای الاستومری با عایقهای سنتی (پشم شیشه و پشم سنگ) یک تغییر پارادایم مهندسی را نشان میدهد. در کاربردهایی که رطوبت محیطی یا دمای برودتی (زیر نقطه شبنم) وجود دارد، ساختار سلول بسته ERI برتری قاطع دارد؛ زیرا از افت شدید عملکرد عایق که ناشی از جذب رطوبت در ساختارهای فیبری است، جلوگیری میکند.

1.3. مزایای محوری عایق الاستومری رولی

عایقهای الاستومری رولی به دلیل ویژگیهای فیزیکی و شیمیایی خاص خود، به انتخابی محبوب در پروژههای صنعتی و ساختمانی تبدیل شدهاند. این مزایا شامل موارد زیر است:

- انعطافپذیری و وزن سبک: این عایقها بسیار سبک بوده و قابلیت انعطافپذیری بالایی دارند، که به کارگیری آنها را در سطوح ناهموار و اشکال پیچیده ساده میکند.

- نصب سریع و آسان: عایقهای رولی الاستومری آسان قابل برش هستند و نصب آنها نسبت به عایقهای سنتی سهلتر است، به طوری که زمان نصب میتواند تا ۴۰ درصد کاهش یابد.

- مقاومت شیمیایی و زیستی: الاستومری رولی در برابر رشد قارچ و باکتری، گرد و غبار، مواد شیمیایی، و رطوبت مقاومت بسیار بالایی دارد. این ویژگی آن را برای استفاده در سیستمهای تهویه مطبوع در محیطهای بسته بسیار مناسب میسازد.

بخش دوم: مکانیسم و مواد تشکیلدهنده عایق الاستومری رولی

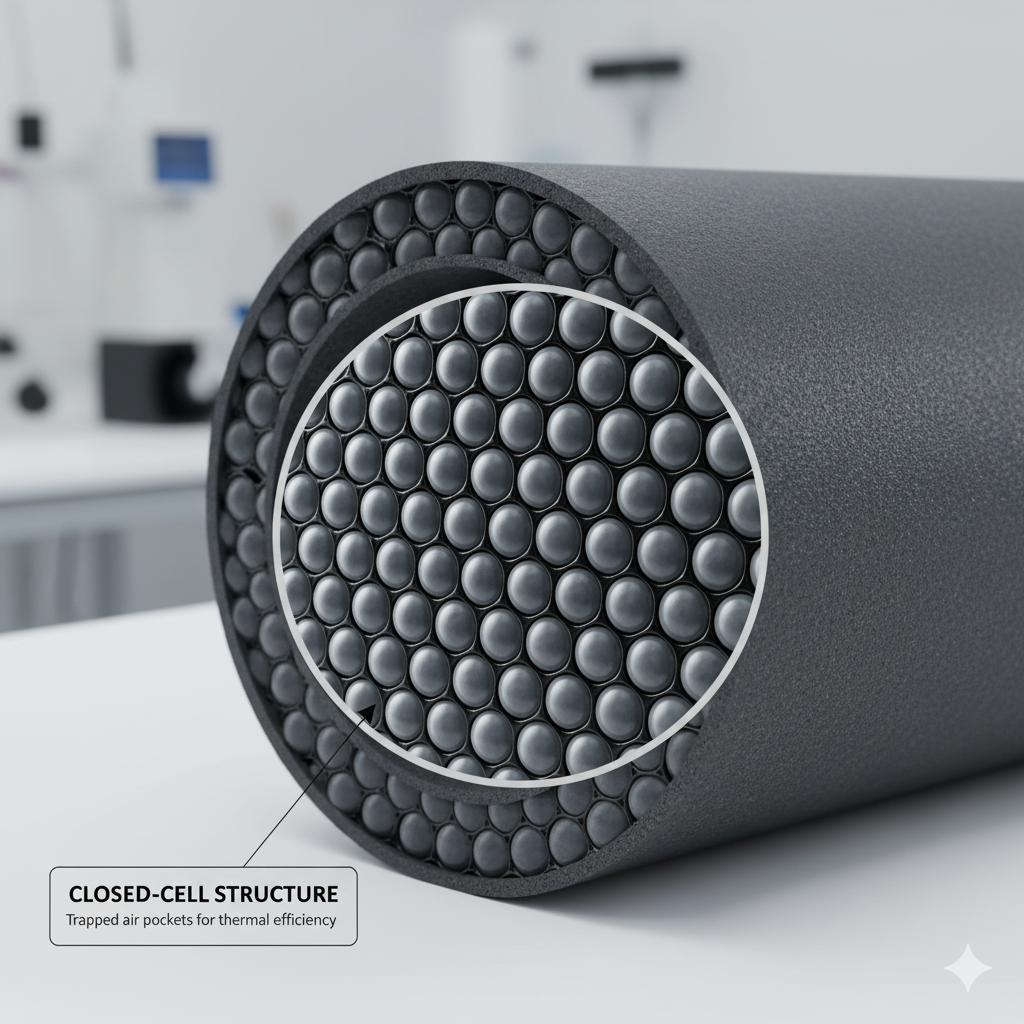

2.1. ساختار سلول بسته: قلب عملکرد عایق الاستومری

ساختار سلول بسته به عنوان مهمترین ویژگی فنی عایق الاستومری شناخته میشود. در این ساختار، هر سلول کوچک گازی توسط دیوارههای پلیمری محصور شده و به این ترتیب، انتقال حرارت از طریق جابجایی (Convection) و نفوذ رطوبت، به شدت محدود میشود.

عملکرد به عنوان مانع بخار (Vapor Barrier)

یکی از نقشهای حیاتی ساختار سلول بسته، عملکرد آن به عنوان یک مانع بخار داخلی و موثر است. در عایقکاری تاسیسات برودتی (سرد)، بخار آب محیط همواره تمایل دارد به سمت سطح سرد (لوله یا کانال) نفوذ کند. اگر عایق، ساختاری نفوذپذیر داشته باشد (مانند پشم شیشه)، بخار آب جذب شده و در نهایت به صورت میعان درآمده یا یخ میزند. این نفوذ رطوبت، ضریب انتقال حرارت عایق را به طور فاجعهباری افزایش میدهد. عایق الاستومری به دلیل ضریب مقاومت بالا در برابر انتشار بخار آب (که در بخش ۴ به تفصیل بررسی میشود)، جلوی این نفوذ را گرفته و ضریب انتقال حرارت خود را در طول زمان بهرهبرداری ثابت و پایدار نگه میدارد.

جلوگیری از خوردگی زیر عایق (CUI)

عدم نفوذ رطوبت به داخل عایق، نه تنها راندمان حرارتی را حفظ میکند، بلکه از تماس رطوبت با سطح فلزی زیرین جلوگیری مینماید. این خاصیت در جلوگیری از زنگزدگی و خوردگی زیر عایق (CUI) که یک چالش جدی و پرهزینه در صنایع نفت، گاز و پتروشیمی است، نقشی حیاتی ایفا میکند. بنابراین، انتخاب عایق الاستومری در محیطهای مستعد رطوبت، یک استراتژی مدیریت ریسک برای حفاظت از داراییهای زیرساختی محسوب میشود.

2.2. مواد اولیه پلیمری کلیدی (NBR/PVC و EPDM)

عایقهای الاستومری رولی عموماً بر پایه دو نوع پلیمر اصلی تولید میشوند:

- NBR/PVC (لاستیک نیتریل/پلی وینیل کلراید): این نوع رایجترین الاستومر مورد استفاده در تاسیسات داخلی است و به دلیل انعطافپذیری و خواص عایقی مناسب، به عنوان جایگزین فایبرگلاس شناخته میشود.

- EPDM (اتیلن پروپیلن دی ام): این الاستومر مصنوعی مقاومت بسیار بالایی در برابر ازن، سایش، فرسودگی و هوازدگی (Exposure to Weathering) از خود نشان میدهد. همچنین، محدوده دمایی کارکرد آن گستردهتر بوده و میتواند دماهای بسیار پایین (تا 183− C) و بالاتر را تحمل کند.

در پروژههای فضای باز که عایق در معرض مستقیم اشعه ماورای بنفش (UV) و شرایط جوی سخت قرار دارد، انتخاب عایق EPDM یا استفاده از روکشهای محافظ ضروری است. عایقهای NBR/PVC در صورت عدم پوشش مناسب در فضای باز، حساسیت بیشتری به نور خورشید دارند و ممکن است دچار تخریب سریع (انبساط، انقباض یا شکنندگی) شوند. لذا، توجه به شیمی پلیمر عایق بر اساس محل نصب، یک ملاحظه مهندسی حیاتی برای تضمین طول عمر مفید آن است.

2.3. عملکرد دوگانه: حرارتی و صوتی

عایق الاستومری در وهله اول یک عایق حرارتی و برودتی بسیار کارآمد است. با این حال، به دلیل ساختار متراکم و غیر فیبری، به عنوان یک عایق صوتی ثانویه نیز عمل میکند. شواهد نشان میدهد که عایق الاستومری میتواند کاهش نویز تا حدود 35 dB را فراهم کند. این خاصیت برای عایقکاری کانالهای هوا، موتورخانهها و فضاهایی که کنترل صدای محیطی در آنها حائز اهمیت است، بسیار مفید میباشد.

بخش سوم: دستهبندی و انواع عایق الاستومری رولی (ERI)

عایقهای رولی الاستومری در اشکال مختلفی تولید میشوند تا نیازهای خاص محیطهای داخلی و خارجی و همچنین روشهای اجرایی را پوشش دهند.

3.1. عایق رولی ساده (Plain ERI)

این نوع عایق فاقد هرگونه روکش خارجی یا چسب داخلی است و معمولاً سبکترین مدل در میان الاستومریها محسوب میشود.

- کاربرد: عمدتاً برای عایقکاری سیستمهای تهویه مطبوع (کانالهای هوا) و لولههای داخلی ساختمان یا تاسیسات در محیطهای بسته که در معرض مستقیم آسیبهای مکانیکی یا اشعه UV نیستند، استفاده میشود.

- مزیت ویژه: مقاومت ذاتی آن در برابر رشد قارچ و باکتری، به همراه عدم تولید ذرات گرد و غبار یا الیاف معلق، آن را به گزینهای ایدهآل برای محیطهایی با الزامات بالای کیفیت هوای داخلی (IAQ) مانند بیمارستانها و مراکز دارویی تبدیل میکند.

3.2. عایق رولی پشت چسبدار (Self-Adhesive ERI)

این عایقها در قسمت پشتی خود مجهز به یک لایه چسب قوی هستند که نصب آنها را سریع و آسان میسازد.

- انواع: این مدل به دو صورت ساده و مشبک (مجهز به لایه چسب نخدار یا مشبک که پایداری چسب را افزایش میدهد) عرضه میشود.

- مزیت اجرایی: نصب عایق پشت چسبدار زمان اجرا را به طور چشمگیری کاهش میدهد و برخلاف نصب پشم شیشه که نیاز به مراحل متعدد دارد، بسیار سریعتر است. این امر منجر به صرفهجویی در هزینه و زمان کلی پروژه میشود. در پروژههای بزرگ با محدودیت زمانی، استفاده از عایق پشت چسبدار، با وجود قیمت اولیه بالاتر، با تسریع در اتمام فاز عایقکاری، صرفه اقتصادی کلانی ایجاد میکند.

3.3. عایق رولی روکشدار (Clad ERI)

این محصولات دارای یک لایه محافظتی اضافه هستند که معمولاً برای کاربردهای خارجی طراحی شدهاند.

- روکش آلومینیومی: رایجترین نوع روکش است که هدف اصلی آن محافظت از عایق در برابر اشعه UV، عوامل جوی و ضربات مکانیکی است.

- ضخامت روکش: ضخامت آلومینیوم معمولاً بین 130، 170 و 230 میکرون متغیر است. ضخامت بالاتر، مقاومت مکانیکی بیشتری در برابر سایش و آسیب فیزیکی فراهم میکند.

- نوع روکش مسلح: روکشهای آلومینیومی مسلح یا نخدار با الیاف نسوز یا فایبرگلاس، مقاومت کششی و دوام عایق را در برابر شرایط محیطی سخت مانند باد و انبساط/انقباض حرارتی افزایش میدهند. استفاده از روکش مسلح نه تنها محافظت حرارتی، بلکه یک لایه محافظت فیزیکی قوی برای تضمین عملکرد طولانیمدت عایق فراهم میکند.

- روکش پروتکت بلک: این روکشهای تخصصی سیاه رنگ نیز برای افزایش مقاومت در برابر هوازدگی و UV استفاده میشوند.

3.4. عایق رولی شانه تخممرغی (Acoustic ERI)

این مدل دارای ساختاری با موجها و برجستگیهای مشخصی است که سطح تماس بیشتری را فراهم میکند. این عایقها به طور ویژه برای بهینهسازی جذب صوت (آکوستیک) در محیطهایی مانند استودیوها و موتورخانهها طراحی شدهاند، در حالی که خاصیت عایق حرارتی و رطوبتی الاستومری را نیز حفظ میکنند.

بخش چهارم: مشخصات فنی و پارامترهای مهندسی عایق رولی

انتخاب و طراحی سیستمهای عایقکاری، مستلزم درک دقیق پارامترهای فنی است که تعیینکننده کارایی بلندمدت محصول هستند.

4.1. ضریب هدایت حرارتی (λ یا k-Factor)

ضریب هدایت حرارتی، که با λ یا k-Factor مشخص میشود، نشاندهنده قابلیت ذاتی ماده برای انتقال گرما است. هرچه این ضریب پایینتر باشد، عملکرد عایق بهتر است.

- مقدار ERI: ضریب انتقال حرارت عایق الاستومری طبق استاندارد BS 874:PART2 انگلستان، در دمای صفر درجه سانتیگراد حدود 0.032 W/m.k گزارش شده است.

- ثبات عملکرد: یکی از بزرگترین مزایای ERI، پایداری ضریب λ در طول زمان است. این امر به دلیل ساختار سلول بسته و مقاومت بالا در برابر نفوذ بخار آب حاصل میشود، که تضمین میکند عایق حتی در شرایط رطوبتی نیز کارایی خود را از دست ندهد.

4.2. مقدار مقاومت حرارتی (R-Value)

مقدار R-Value (مقاومت حرارتی) توانایی یک ماده در مقاومت در برابر جریان حرارت را نشان میدهد و مستقیماً متناسب با ضخامت عایق است. تولیدکنندگان موظف هستند مقدار R محصول خود را بر اساس ضخامت، چگالی و روش نصب تعیین کنند.

- مقادیر مقایسهای: برای عایقهای پتویی فلکسیبل (مانند فایبرگلاس)، مقدار R در حدود R−2.9 تا R−3.8 در هر اینچ ضخامت است، در حالی که عایقهای با کارایی بالاتر تا R−4.3 در هر اینچ نیز موجود میباشند.

- اهمیت ضخامت و دانسیته: برای حفظ R-Value مورد نیاز، ضخامت عایق باید متناسب با اختلاف دمای سرویس و محیط انتخاب شود. برای مثال، برای یک دمای سرویس پایین (2.5 C)، ضخامت 19 میلیمتر ممکن است توصیه شود.

- خطرات فشردگی: فشردگی عایق در حین نصب یا به دلیل وزن خودش، ضخامت موثر را کاهش میدهد و مستقیماً منجر به افت R-Value و کاهش کارایی حرارتی میشود. این موضوع در مورد عایقهای پتویی اهمیت بیشتری پیدا میکند.

4.3. چگالی (Density) و محدوده دمایی

- دانسیته الاستومری: چگالی عایق الاستومری رولی معمولاً بین 45 تا 70 kg/m3 قرار دارد. این دانسیته مناسب به همراه سبکی و انعطافپذیری، کاربری آن را در انواع تاسیسات آسان میسازد.

- محدوده دمای کارکرد: این عایقها قابلیت استفاده در محدوده دمایی از 70− درجه سانتیگراد زیر صفر تا 120 درجه سانتیگراد بالا را دارا هستند. البته در دمای بسیار پایینتر از 40− C ممکن است عایق سفت و شکننده شود، هرچند ضریب حرارتی و مقاومت بخار آن تغییر نمیکند.

4.4. ضریب مقاومت در برابر انتشار بخار آب (μ)

ضریب مقاومت در برابر انتشار بخار آب (Water Vapor Diffusion Resistance Factor) که با μ نشان داده میشود، معیار حیاتی برای سنجش مقاومت عایق در برابر نفوذ رطوبت است.

- برتری ERI: ضریب مقاومت عایق الاستومری رولی، طبق استانداردهای ASTM E96 و BS EN 12572، بالای 7000 است. این عدد بسیار بالا نشان میدهد که ERI یک مانع بخار قدرتمند است و در نتیجه رطوبت محیط را جذب نمیکند.

- مقایسه با عایقهای فیبری: این در حالی است که پشم شیشه ضریب مقاومت بخار بسیار پایینی (حدود μ=1) دارد و فومهای پلیاورتان و پلیاتیلن ضریبی بین 2 تا 2000 دارند.

باید توجه داشت که در عایقکاری برودتی، انتخاب ضخامت مناسب نه تنها برای حفظ دما، بلکه برای جلوگیری از تشکیل میعان (Condensation Control) در سطح خارجی عایق ضروری است. ضخامت عایق باید تضمین کند که دمای سطح خارجی آن در سختترین شرایط رطوبتی، بالاتر از نقطه شبنم محیط باقی بماند. شکست در این امر، مانع بخار را بیاثر کرده و منجر به افت عملکرد و آسیب به تاسیسات میشود.

جدول ۱: ویژگیهای فنی و عملکردی عایق الاستومری رولی (ERI)

بخش پنجم: مقایسه جامع: الاستومری در مقابل عایقهای رولی فیبری (پشم شیشه و پشم سنگ)

انتخاب نوع عایق رولی برای یک پروژه، نیازمند ارزیابی دقیق تفاوتهای ساختاری، عملکردی، و ایمنی بین نسلهای قدیم و جدید است.

5.1. پشم شیشه رولی (Fiberglass Insulation)

پشم شیشه یکی از قدیمیترین و رایجترین عایقهای حرارتی و صوتی در جهان است. این عایق از ترکیب سیلیس و شیشههای بازیافتی ساخته میشود.

- نقاط قوت: وزن بسیار سبک، انعطافپذیری و هزینه اولیه پایین.

- چالش اصلی (رطوبت): ساختار فیبری و متخلخل آن، پشم شیشه را در برابر رطوبت و بخار آب بسیار آسیبپذیر میسازد. نفوذ آب، که هدایت گرمایی آن حدود ۱۶ برابر بیشتر از عایق است، به سرعت منجر به کاهش کارایی حرارتی و رشد کپک و قارچ میشود. به همین دلیل، نصب آن در فضای باز یا محیطهای مرطوب، مستلزم استفاده اجباری از پوششهای ضد رطوبت و فویلهای آلومینیومی است.

5.2. پشم سنگ پتویی (Rock Wool Insulation)

پشم سنگ از ذوب سنگهای آتشفشانی در دمای 1450 درجه سانتیگراد تولید میشود. نوع پتویی یا توریدار آن (Blanket or Wired Mat) به صورت رولی برای عایقکاری تجهیزات صنعتی، لولههای با قطر بالا و ماشینآلات استفاده میشود.

- نقاط قوت: مقاومت حرارتی بینظیر در برابر دماهای بسیار بالا (تا +800 درجه سانتیگراد) و پایداری در برابر آتش (کلاس A1، ضد حریق تا ۴ ساعت). پشم سنگ دارای طول عمر فیزیکی بالایی است (بیش از ۵۰ سال).

- چالشها: نصب آن نسبت به فومهای پاششی و الاستومری پیچیدهتر است و نیاز به برش، اندازهگیری و پوششهای محافظ دارد. همچنین، مانند پشم شیشه، در برابر رطوبت نفوذپذیر است که میتواند کارایی آن را کاهش دهد.

5.3. مقایسه ایمنی، بهداشت و کیفیت هوای داخلی (HSE و IAQ)

ایمنی و سلامت در محیط کار، عامل تعیینکنندهای در انتخاب عایقهای رولی است.

عایقهای فیبری (پشم شیشه و پشم سنگ)

تماس مستقیم پشم شیشه و پشم سنگ با پوست، چشم و سیستم تنفسی میتواند مشکلات تنفسی و حساسیتهای پوستی (مانند خارش) ایجاد کند. در حین نصب این مواد، تولید ذرات معلق در هوا اجتنابناپذیر است و کارگران ملزم به استفاده از تجهیزات حفاظت فردی (PPE) شامل ماسک تنفسی با فیلتر ذرهای، دستکشهای حفاظتی و عینک ایمنی هستند. اگرچه الیاف مدرن پشم شیشه و پشم سنگ، طبقهبندی “غیرقابل طبقهبندی به عنوان سرطانزا برای انسان” (IARC) را دریافت کردهاند ، اما رعایت پروتکلهای ایمنی ضروری است.

عایق الاستومری رولی (ERI)

ERI فاقد هرگونه فیبر، آزبست، کلراین، فرمالدئید و مواد آلرژیزا است. این عایقها هیچ آسیبی به سلامت انسان وارد نمیکنند. در نتیجه، در حین نصب نیازی به ماسک یا دستکش خاص (فراتر از تجهیزات مورد نیاز برای کار با چسب) نیست. این ویژگیها ERI را به انتخابی برتر برای بهبود کیفیت هوای داخلی (IAQ) در ساختمانها و محیطهای حساس مانند بیمارستانها و مراکز داده تبدیل میکند. کاهش نیاز به PPE در هنگام نصب، علاوه بر حفظ سلامتی کارگران، سهولت عملیاتی و پذیرش بیشتر در محیطهای کار ساختمانی را به همراه دارد.

جدول ۲: مقایسه عملکردی عایقهای رولی کلیدی

بخش ششم: کاربردهای تخصصی و راهنمای نصب عایق رولی

6.1. دامنه کاربرد عایقهای رولی در صنایع مختلف

عایق رولی الاستومری به دلیل انعطافپذیری و ساختار سلول بسته، در طیف گستردهای از کاربردها مورد استفاده قرار میگیرد:

- سیستمهای HVAC و برودتی: عایقبندی کانالهای انتقال هوا ، سیستمهای تهویه مطبوع، چیلرها و لولههای سرد. این کاربرد حیاتیترین حوزه برای ERI است، زیرا ساختار سلول بسته آن، کنترل کامل میعان را تضمین میکند.

- صنایع سنگین: صنایع نفت، گاز و پتروشیمی برای عایقکاری خطوط انتقال، مخازن ذخیره، مبدلهای حرارتی و بویلرها.

- ساختمان و معماری انرژی محور: عایقکاری سقف سولهها، دیوارها و کف ساختمان. استفاده از ERI در پروژههای صفر انرژی (ZEB) که هرگونه اتلاف حرارتی میتواند کل سیستم را تحت تأثیر قرار دهد، اهمیت ویژهای دارد.

- محیطهای حساس: صنایع غذایی، دارویی و بیمارستانها به دلیل مقاومت الاستومری در برابر باکتری، قارچ و عدم تولید ذرات.

6.2. راهنمای گام به گام نصب عایق الاستومری رولی

نصب صحیح عایق الاستومری، اگرچه ساده است، اما مستلزم دقت و رعایت جزئیات فنی برای حفظ یکپارچگی مانع بخار است.

6.2.1. آمادهسازی سطح و ابزار کار

سطح نصب باید عاری از هرگونه آلودگی، چربی، گرد و غبار و ناهمواری باشد. هرگونه شکاف یا ترک خوردگی در سطح لوله یا کانال باید قبل از عایقکاری ترمیم شود. استفاده از ابزار برش مناسب، مانند چاقوی لیزری دندهبلند یا چاقوی سرامیکی، برای برشهای تمیز و دقیق ضروری است.

6.2.2. برش دقیق و شابلونگیری

برای عایقکاری سطوح مسطح، عایق به اندازه ابعاد سطح برش داده میشود. در عایقکاری لولهها و اتصالات، به ویژه در قطرهای بزرگ (بالاتر از ۲ اینچ)، از عایق رولی استفاده میشود. در این حالت، برای ایجاد برشهای زانویی، خم و سهراهی، باید از شابلونها و الگوهای برش تخصصی استفاده شود تا زاویه برش به درستی تراز شده و کمترین درز ایجاد شود.

6.2.3. چسباندن و درزگیری (Sealing Integrity)

عایقکاری باید با استفاده از چسب مخصوص الاستومری انجام شود که مقاومت بالایی در برابر حرارت و سرما دارد. چسب به صورت یکنواخت بر روی پشت عایق و در صورت لزوم، بر روی سطح مورد نظر اعمال میشود.

حیاتیترین نکته در نصب، آببندی درزهاست. تمامی درزها، لبهها و محلهای اتصال عایق باید بلافاصله پس از نصب و قبل از خشک شدن کامل چسب، به خوبی با نوار درزگیر الاستومری (نوارهای فومی NBR، EPDM یا آلومینیومی) پوشانده و آببندی شوند. اگرچه عایق الاستومری به طور ذاتی یک مانع بخار است، درزگیری نامناسب میتواند مسیر نفوذ بخار آب به لولههای سرد را فراهم کرده و عملکرد حرارتی کل سیستم را مختل نماید. بنابراین، نوار درزگیر الاستومری نقش یک مانع بخار ثانویه را ایفا میکند و تضمینکننده یکپارچگی عایقکاری است.

6.3. نکات کلیدی مهندسی در اجرای عایق رولی

1. پرهیز از فشردگی: فشردگی یا فشردهسازی عایق رولی، R-Value آن را کاهش میدهد. در هنگام نصب عایقهای الاستومری روی لولهها، باید از اعمال نیروی بیش از حد که منجر به کاهش ضخامت میشود، اجتناب کرد.

2. انتخاب ضخامت متناسب با قطر لوله: مهندسان توصیه میکنند که از عایقهای رولی ضخیم (مانند 19 یا 25 میلیمتر) بر روی لولههای با قطر خارجی کوچک خودداری شود. استفاده از عایق ضخیم روی لولههای کوچک، باعث ایجاد تنش مکانیکی بالا در درز عایق میشود. به مرور زمان و در هنگام عبور سیال گرم، این تنش میتواند منجر به باز شدن درز چسب خورده شود، که نه تنها عملکرد عایق را از بین میبرد، بلکه مسیر نفوذ بخار آب به تاسیسات را باز میکند.

بخش هفتم: استانداردها، گواهینامهها و پایداری محیطی

کیفیت و ایمنی عایقهای رولی توسط مجموعهای از استانداردهای بینالمللی و ملی تضمین میشود که نشاندهنده عملکرد حرارتی، ایمنی در برابر آتش، و سازگاری زیستمحیطی است.

7.1. استانداردهای بینالمللی و فنی

عایق الاستومری معتبر دارای استانداردهای معتبر جهانی از جمله ASTM (آمریکا) و BS (انگلستان) است.

- استانداردهای عملکرد حرارتی و رطوبتی: استاندارد ASTM E96 و BS EN 12572 به ترتیب روشهای آزمایش و ارزیابی مقدار انتقال رطوبت و ضریب مقاومت بخار آب (μ) را مشخص میکنند.

- استانداردهای آتشسوزی: مقاومت عایق در برابر آتش و عدم انتقال شعله با استانداردهایی مانند BS 476 Part 6 & 7 و ASTM D-635 ارزیابی میشود.

- استانداردهای مدیریت: تولیدکنندگان پیشرو دارای گواهینامههای ISO 9001 (مدیریت کیفیت)، ISO 14001 (مدیریت زیستمحیطی) و ISO 50001 (مدیریت انرژی) هستند.

7.2. استانداردهای ملی ایران (ISIRI)

در ایران، موسسه استاندارد و تحقیقات صنعتی ایران (ISIRI) برای تضمین کیفیت عایقها، استانداردهای متعددی را تدوین کرده است. به عنوان مثال، در زمینه عایقهای رطوبتی، استاندارد ملی شماره ۳۸۸۸ روش آزمون مقاومت عایق رطوبتی پیشساخته در مقابل نفوذ آب را تعیین میکند. علاوه بر این، استانداردهایی در زمینه صفحات روکشدار گچی (ISIRI 14818) و مواد عایق حرارتی پلیاستایرن (ISIRI 1584) وجود دارد که به عایقکاری ساختمان مربوط میشوند.

7.3. الزامات زیستمحیطی و گواهینامههای سبز

عایق الاستومری رولی به عنوان یک ماده دوستدار محیط زیست شناخته میشود.

- تأثیرات زیستمحیطی کم: این عایق در تولید خود از مواد مضر برای محیط زیست و انسان استفاده نمیکند. همچنین، فاقد مواد مخرب لایه اوزون (CFC و HCFC) بوده و پتانسیل پایینی برای افزایش گرمایش جهانی (GWP) دارد.

- پشتیبانی از پروژههای سبز: استفاده از ERI در پروژهها، به دلیل بهینهسازی مصرف انرژی، کاهش اثرات زیستمحیطی مصالح و بهبود کیفیت هوای داخلی، نقش مهمی در کسب گواهینامههای بینالمللی سبز نظیر LEED، BREEAM یا WELL ایفا میکند. این امر، نقش ERI را در معماری پایدار و ساختوساز آیندهنگرانه پررنگ میسازد.

بخش هشتم: اقتصاد مهندسی، هزینه چرخه عمر و تهیه محصول

تصمیمگیری نهایی در مورد انتخاب عایق رولی، باید بر مبنای تحلیل جامع هزینه چرخه عمر (LCC) صورت گیرد، نه صرفاً هزینه اولیه.

8.1. تحلیل هزینه چرخه عمر (LCC)

گرچه قیمت اولیه عایق الاستومری رولی نسبت به عایقهای سنتی مانند پشم شیشه و پشم سنگ بالاتر است ، اما مزایای اقتصادی بلندمدت آن، بر این اختلاف قیمت اولیه فائق میآید:

- راندمان ثابت و صرفهجویی انرژی: به دلیل حفظ ضریب انتقال حرارت ثابت و جلوگیری از نفوذ رطوبت، ERI راندمان حرارتی خود را در طولانیمدت حفظ میکند. این پایداری منجر به صرفهجویی مداوم و قابل پیشبینی در قبوض انرژی میشود.

- کاهش هزینههای نصب و مواد جانبی: ERI به طور ذاتی یک مانع بخار است و نیازی به خرید و نصب پوششهای ضد رطوبت یا فویلهای آلومینیومی اضافی برای محیط داخلی ندارد. همچنین، نصب آسانتر، به خصوص در مدلهای پشت چسبدار، زمان و هزینه نیروی کار را به میزان چشمگیری کاهش میدهد.

- کاهش هزینههای تعمیر و نگهداری: طول عمر مفید عایق الاستومری حدود ۳۰ سال است. مقاومت آن در برابر خوردگی، قارچ، و فرسایش، نیاز به تعویض یا تعمیرات پرهزینه در طول عمر سیستم را به حداقل میرساند.

تحلیل جامع نشان میدهد که قیمت اولیه بالاتر ERI در واقع هزینه یک “سیستم عایق یکپارچه” (Insulation + Vapor Barrier + Fast Installation) است.

جدول ۳: تحلیل اقتصادی هزینه چرخه عمر (LCC) عایقهای رولی

8.2. تولیدکنندگان و ملاحظات خرید

تولیدکنندگان متعددی در سطح جهان و ایران به عرضه عایقهای رولی میپردازند. در زمینه تولید پشم سنگ در ایران، شرکتهایی مانند پشم سنگ ایران، آسیا، سپاهان و اسپادانا فعال هستند. در زمینه فومهای رولی، شرکتهایی مانند فومیران تولیدکننده انواع رول فوم پلیمری با استانداردهای بینالمللی هستند. کیفیت مواد اولیه، به خصوص در عایقهای پلیمری و الاستومری، تأثیر مستقیمی بر عمر مفید و عملکرد عایق دارد.

نکات نگهداری و انبارداری: رولهای عایق باید در محیط خشک و سرپوشیده با دمای بین 5+ تا 35+ درجه سانتیگراد، به صورت عمودی نگهداری شوند. نگهداری نامناسب، به خصوص در فضای باز و بدون روکش مناسب، میتواند به ساختار عایق آسیب بزند.

بخش نهم: نتیجهگیری و چشمانداز آینده عایقهای رولی

9.1. خلاصه انتخاب مهندسی عایق رولی

عایقهای رولی ابزاری حیاتی برای حفظ راندمان انرژی در تاسیسات بزرگ هستند. انتخاب صحیح نوع عایق رولی، باید بر اساس نیازهای عملکردی محیط تعیین شود:

- برای کاربردهای برودتی و محیطهای مرطوب: عایق الاستومری رولی (ERI) به دلیل ساختار سلول بسته و ضریب مقاومت بخار آب بالای 7000، انتخاب برتر و ضروری است. این انتخاب تضمینکننده کنترل میعان، پایداری R-Value و جلوگیری از خوردگی زیر عایق (CUI) است.

- برای کاربردهای دما بالا: پشم سنگ پتویی به دلیل مقاومت حرارتی فوقالعاده بالا (تا 800 درجه سانتیگراد) همچنان گزینهای اجتنابناپذیر است.

- برای ملاحظات بهداشتی (IAQ): عایق الاستومری به دلیل عدم تولید فیبر، عدم نیاز به PPE حین نصب و مقاومت در برابر قارچ و باکتری، برای محیطهای حساس ارجحیت دارد.

در مجموع، عایق الاستومری رولی، با وجود قیمت اولیه بالاتر، با ارائه یک عملکرد پایدار، نصب سریع و تضمین حفاظت از تاسیسات در برابر رطوبت و خوردگی، بهترین بازده سرمایهگذاری (ROI) را در درازمدت فراهم میکند.

9.2. چشمانداز آینده در معماری هوشمند

با حرکت جهانی به سمت توسعه ساختمانهای با انرژی تقریباً صفر (Nearly Zero Energy Buildings) و افزایش استفاده از فناوریهایی مانند خانههای هوشمند، تقاضا برای راهحلهای عایقکاری با راندمان بالا و پایداری محیطی افزایش مییابد. عایقهای رولی الاستومری با توجه به سازگاری با گواهینامههای سبز (LEED) و قابلیت اطمینان عملکرد حرارتی در طولانیمدت، به عنوان ستونی کلیدی در معماری انرژی محور آینده شناخته میشوند. توسعه بیشتر در زمینه روکشها و بهبود خواص مقاومت در برابر UV در انواع EPDM، ادامه دهنده مسیر این مواد نوین خواهد بود تا بتوانند در سختترین شرایط محیطی، کارایی حرارتی را تضمین کنند.

دیدگاهتان را بنویسید