۱.۱. تعریف مبنایی: عایق الاستومری به زبان مهندسی

عایق الاستومری به عنوان یکی از محصولات پیشرفته و ضروری در مهندسی تأسیسات مکانیکی و حرارتی، جایگاه ویژهای پیدا کرده است. از منظر فنی و شیمیایی، عایق الاستومری یک لاستیک مصنوعی انعطافپذیر است که ساختار اصلی آن از کوپلیمرهای اتیلن-پروپیلن (مانند EPDM) یا نیتریل بوتادین (مانند NBR) تشکیل شده است.

ویژگی تعیینکنندهای که این عایق را از محصولات سنتی متمایز میکند، ساختار سلول بسته (Closed-Cell Structure) آن است. فوم الاستومری از حبابهای گازی ریز و متعددی تشکیل شده که کاملاً از یکدیگر ایزوله هستند. این ساختار سلولی، دو کارکرد حیاتی را به صورت همزمان تضمین میکند: اول، مقاومت حرارتی بسیار بالا به دلیل محدود شدن حرکت گرما در حبابهای ایزوله؛ و دوم، جلوگیری مؤثر از نفوذ بخار آب.

همچنین، لبه خارجی عایق الاستومری دارای یک سطح صاف یا “پوسته” (Skin) است که به عنوان اولین لایه دفاعی در برابر رطوبت محیطی عمل میکند. عایق الاستومری به دلیل خواص انعطافپذیر (الاستومریک) خود، در برابر نوسانات دمایی و ضربات فیزیکی مقاومت بالایی دارد و برخلاف عایقهای سخت مانند فوم فنولی یا پلیایزو، کمتر مستعد ترک خوردگی، شکستگی و از دست دادن مواد است.

۱.۲. نامهای رایج صنعتی و هویت زیستمحیطی

عایق الاستومری در صنایع با نامهای جایگزین متعددی شناخته میشود که همگی بر ساختار و عملکرد آن تأکید دارند. این نامها شامل عایق رولی الاستومری سلول بسته، عایق سلولی انعطافپذیر، عایق تک سلولی، ضد تعریق، عایق سردکننده، عایق لولهای HVAC و عایق لاستیکی هستند.

از منظر زیستمحیطی، عایقهای الاستومری نسل جدیدی از مواد هستند که به عنوان جایگزین مناسبی برای عایقهای سنتی معرفی شدهاند. این عایقها بدون استفاده از کلروفلوئورکربن (CFC)، هیدروکلرو فلوروکربن (HCFC) یا هیدروفلوئوروکربن (HFC) ساخته میشوند و فاقد فیبرهای مضر هستند. همچنین دارای ترکیبات آلی فرار (VOC) پایینی میباشند و هیچ آسیبی برای انسان و محیط زیست ندارند، که این ویژگیها آنها را برای سختترین شرایط محیطی و بهداشتی مناسب میسازد.

۱.۳. چرایی انقلاب الاستومری: برتری بر عایقهای سنتی

تحول در حوزه عایقکاری برودتی و HVAC نیازمند مادهای بود که بتواند بر چالشهای اصلی عایقهای فیبری (مانند پشم شیشه) غلبه کند. مشکل اصلی عایقهای سنتی، ساختار الیافی و سلول باز آنها است که به سادگی رطوبت و بخار آب را جذب میکنند.

هنگامی که آب، بخار آب یا رطوبت به عایقهای سنتی نفوذ میکند، بازده حرارتی آنها به شدت کاهش مییابد. این کاهش بازدهی ناشی از این واقعیت است که هدایت گرمایی آب حدود ۱۶ برابر بیشتر از خود عایق است. به این ترتیب، نفوذ رطوبت، راندمان سیستم را مختل کرده و منجر به یک مشکل هزینهزا و قابل پیشگیری به نام خوردگی زیر عایق یا CUI (Corrosion Under Insulation) میشود.

عایق الاستومری، با ساختار سلول بسته و مقاومت بینظیر در برابر نفوذ بخار آب، این چرخه تخریبی را متوقف میسازد. فوم سلول بسته در اثر تماس رطوبت، بازده حرارتی خود را از دست نمیدهد. این پایداری عملکرد در محیطهای مرطوب، نقطه تمایز کلیدی است که الاستومری را به استاندارد طلایی در عایقکاری سیستمهای سرمایشی تبدیل کرده است.

بخش ۲. تحلیل خواص فیزیکی و شیمیایی: پارامترهای برتری فنی

عملکرد برتر عایق الاستومری در پروژههای حساس، مستلزم تحلیل دقیق پارامترهای فنی کلیدی آن است که شامل ضریب هدایت حرارتی، مقاومت بخار آب و دوام مکانیکی است.

۲.۱. ضریب هدایت حرارتی (Thermal Conductivity) و ثبات عملکرد

ضریب هدایت حرارتی (λ) یک شاخص بنیادی برای تعیین قابلیت انتقال گرما در مصالح است. در عایقهای الاستومری، این ضریب به دلیل ماهیت سلول بسته و متراکم فوم، بسیار پایین و مطلوب است. گزارشهای فنی نشان میدهند که ضریب هدایت حرارتی عایق الاستومری در دمای 0∘C بین 0.032 تا 0.036 وات بر متر کلوین (W/m.k) است.

نکته فنی بسیار مهم در مورد این عایق، ثبات عملکرد حرارتی در طول زمان است. برخلاف عایقهای الیافی که λ آنها به دلیل جذب رطوبت افزایش مییابد ، ضریب هدایت حرارتی در عایق الاستومری (به دلیل ساختار سلول بسته و مقاومت در برابر نفوذ رطوبت) ثابت میماند. این پایداری، بازدهی سیستمهای مکانیکی را در طول دوره عمر طراحی شده افزایش میدهد.

پایداری ضریب λ عایق الاستومری، به طور مستقیم بر ضریب عملکرد (COP) سیستمهای سرمایشی تأثیر میگذارد. اگر عایق پس از چند سال کارایی خود را از دست بدهد، تجهیزات اصلی باید برای حفظ دمای مطلوب سختتر کار کنند. اما پایداری ۳۰ ساله الاستومری ، تضمین میکند که COP سیستم در سطح بالا باقی مانده و هزینههای عملیاتی (OpEx) پروژه به میزان قابل توجهی کاهش یابد.

۲.۲. مقاومت حیاتی در برابر نفوذ بخار آب (μ) و جلوگیری از CUI

مقاومت در برابر نفوذ بخار آب، مهمترین ویژگی فنی در کاربردهای برودتی است. این مقاومت با ضریب مقاومت بخار آب (μ) نشان داده میشود. عایق الاستومری دارای ضریب μ بسیار بالا، اغلب μ≥10,000 است. این رقم در مقایسه با پشم شیشه که μ≤1 است، برتری قاطعی را نشان میدهد.

این مقاومت بالا، کلید جلوگیری از تقطیر بخار آب بر روی لولهها و تجهیزات در شرایطی است که دمای سطح پایینتر از نقطه شبنم محیط باشد. نفوذ رطوبت، همانطور که قبلاً ذکر شد، منجر به کاهش کارایی و آغاز فرآیند خوردگی زیر عایق (CUI) میشود. عایق الاستومری با عملکرد دوگانه ساختار سلول بسته و خاصیت بخاربندی داخلی خود، از رسیدن رطوبت به سطح فلز جلوگیری کرده و خطر CUI را به طور کامل حذف میکند.

به دلیل ضریب μ فوقالعاده بالا، عایق الاستومری پس از نصب صحیح، به هیچگونه لایه حائل رطوبت (مانند ماستیک یا بخاربندهای مجزا) نیازی ندارد. این امر نه تنها یک مزیت فنی است، بلکه یک مزیت اجرایی و اقتصادی بزرگ نیز محسوب میشود که زمان و پیچیدگی نصب را کاهش میدهد.

۲.۳. انعطافپذیری و دوام مکانیکی

خاصیت انعطافپذیری ذاتی عایق الاستومری، آن را برای عایقکاری انواع تأسیسات ساختمانی، کانالهای هوا، لولههای بزرگ، و سیستمهای گرمایشی و سرمایشی مناسب میسازد. این انعطافپذیری به عایق امکان میدهد در برابر فشارهای عملیاتی مقاومت کند و کمتر از عایقهای سخت، دچار شکستگی شود.

طول عمر عملیاتی عایقهای الاستومری با کیفیت، تا ۳۰ سال گزارش شده است. این دوام بلندمدت، در مقایسه با عمر مفید کوتاهتر عایقهای سنتی (مثلاً پشم شیشه با عمر ۵ تا ۱۰ سال)، توجیه اقتصادی قوی برای سرمایهگذاری اولیه بالاتر فراهم میکند.

بخش ۳. انواع پلیمرهای الاستومری: مقایسه عایق NBR و EPDM

عایقهای الاستومری بسته به مواد تشکیلدهنده، به دو گروه اصلی NBR و EPDM تقسیم میشوند. این تفاوت در مواد اولیه، کارایی آنها را در شرایط دمایی و محیطی خاص، متمایز میکند.

۳.۱. عایق NBR (نیتریل بوتادین رابر)

عایق NBR معمولاً از ترکیب پلی وینیل کلراید (PVC) و لاستیک نیتریل بوتادین ساخته میشود و به عنوان یک پلیمر غیر معطر شناخته میشود.

مشخصات و کاربردها:

- محدوده دمایی: دمای کاری NBR در بازه 10∘C – تا 120∘C + درجه سانتیگراد قرار دارد.

- مقاومت شیمیایی: مزیت بزرگ NBR، مقاومت بسیار بالای آن در برابر روغنها، گریس و سایر مواد شیمیایی است. این خاصیت آن را به گزینه اصلی در محیطهای صنعتی، پتروشیمی و خودروسازی که احتمال تماس با مواد هیدروکربنی وجود دارد، تبدیل میکند.

- خواص اجرایی: NBR انعطافپذیری، کشسانی و استحکام بالاتری نسبت به EPDM در برابر پارگی دارد و دارای ضریب اصطکاک پایینتری است که نصب آن را بر روی لولهها آسانتر میسازد. همچنین ضریب عبور بخار آب (WVTR) در NBR پایینتر است.

۳.۲. عایق EPDM (اتیلن پروپیلن دیان مونومر رابر)

عایق EPDM از کوپلیمر اتیلن، پروپیلن و دیان مونومر ساخته شده و یک پلیمر معطر است.

مشخصات و کاربردها:

- محدوده دمایی گسترده: EPDM محدوده دمایی وسیعتری را پوشش میدهد: از 30∘C – تا 150∘C + درجه سانتیگراد. این بازه گسترده، آن را برای دماهای اکستریم مناسب میکند.

- مقاومت محیطی: مقاومت EPDM در برابر اشعه ماوراء بنفش (UV) و نور مستقیم خورشید بالاتر است. بنابراین، برای تأسیسات خارج از ساختمان و فضاهای باز، EPDM انتخاب فنی بهتری محسوب میشود.

- کاربردهای تخصصی: EPDM در پروژههایی مانند لولههای بخار آب فشار بالا و سیستمهای خورشیدی جهت گرم کردن آب، که دمای سرویس آنها میتواند از 120∘C فراتر رود، ایدهآل است.

۳.۳. تحلیل مقایسهای جامع NBR در مقابل EPDM

اگرچه EPDM دارای محدوده دمایی بالاتری است، اما تولید ۱۰۰٪ خالص آن به دلیل چالشهای فنی، از نظر اقتصادی برای تولیدکنندگان صرفه ندارد و دشوار است. این واقعیت نشان میدهد که NBR به دلیل سهولت تولید، قیمت پایینتر و عملکرد قوی در محیطهای داخلی و کنترل رطوبت، گزینه عمومی و پرکاربردتر در بازار تأسیسات HVAC است.

جدول مقایسه فنی عایق الاستومری NBR و EPDM

بخش ۴. کاربردهای گسترده و تخصصی در تأسیسات مکانیکی

عایق الاستومری به دلیل خواص فنی منحصر به فرد خود، در طیف وسیعی از صنایع حیاتی به کار گرفته میشود.

۴.۱. نقش محوری در سیستمهای تهویه مطبوع و برودتی (HVAC)

بخش تأسیسات ساختمان و HVAC، بزرگترین مصرفکننده عایق الاستومری است. این عایقها برای سیستمهای مکانیکی سرد، چیلرها و لولهکشی آب سرد/گرم استفاده میشوند.

- عایقکاری کانالها و داکتها: عایق رولی برای کاهش انتقال حرارت در کانالهای هوارسان و دستگاههای تهویه به کار میرود. استفاده از این عایقها در داکتهای HVAC نه تنها کارایی انرژی را بهبود میبخشد، بلکه در کاهش صدای سیستم نیز بسیار مؤثر است.

- حفاظت از تجهیزات برودتی: با جلوگیری از تراکم بخار و CUI، عمر مفید چیلرها، شیرآلات و سایر تجهیزات برودتی افزایش مییابد.

۴.۲. کاربردهای صنعتی سنگین و محیطهای حساس

مقاومت شیمیایی و محیطی بالا، الاستومری را به انتخابی ایدهآل برای صنایع تخصصی تبدیل کرده است.

- صنایع نفت، گاز و پتروشیمی: عایقکاری مخازن، لولهها و اتصالات در این صنایع، به ویژه با استفاده از نوع NBR که مقاومت بالایی در برابر مواد نفتی دارد.

- صنایع غذایی، دارویی و بیمارستانها: در مکانهایی که تمیز بودن و رعایت استانداردهای بهداشتی (IAQ) حیاتی است، عایق الاستومری به دلیل فاقد فیبر بودن و عدم جذب آلودگی و رطوبت، جایگزین مطمئنی برای عایقهای سنتی محسوب میشود.

- انرژیهای تجدیدپذیر: در تأسیسات خورشیدی و سیستمهای آبگرم فشار بالا، نوع EPDM با مقاومت دمایی تا 150∘C به کار میرود.

۴.۳. عایق صوتی الاستومری (آکوستیک)

عایقهای الاستومری علاوه بر عملکرد حرارتی، توانایی قابل قبولی در جذب صدا نیز دارند. عایقهای صوتی الاستومری به صورت ورقههای ساده و موجدار تولید میشوند. ساختار متخلخل این عایقها به آنها اجازه میدهد تا نویز و اصوات تولید شده توسط تأسیسات (مانند کانالها و داکتها) را جذب و خنثی کنند. در نصب این نوع عایقها، لایه موجدار باید در برابر منبع صوت تعبیه شود تا حداکثر کارایی صوتی حاصل گردد.

بخش ۵. محاسبات مهندسی و تعیین ضخامت بهینه عایق

تعیین ضخامت مناسب عایق الاستومری، یک فرایند مهندسی است که نقشی حیاتی در بازدهی سیستم و جلوگیری از شکست عایق (به ویژه در سیستمهای سرد) دارد.

۵.۱. نقطه شبنم و استراتژی کنترل چگالش

مهمترین هدف در تعیین ضخامت عایق برای لولهها و تجهیزات برودتی، حفظ دمای سطح خارجی عایق بالاتر از دمای نقطه شبنم محیط است.

نفوذ بخار آب به داخل عایق (در صورت ضخامت ناکافی) باعث مرطوب شدن، کاهش کارایی حرارتی و ایجاد خوردگی میشود. از طرف دیگر، استفاده از ضخامت بیش از حد، هزینههای اولیه (CapEx) را بدون بهبود قابل توجه در عملکرد افزایش میدهد.

برای مدیریت چگالش در مناطق با رطوبت بالا (مانند محیطهای ساحلی و شرجی)، عدم محاسبه دقیق ضخامت بر اساس رطوبت نسبی و نقطه شبنم، ریسک پروژه را افزایش میدهد. اگر دمای سطح عایق به زیر نقطه شبنم برسد، تراکم سطحی رخ میدهد، که میتواند پایداری روکش را به خطر انداخته و منجر به رشد کپک شود.

۵.۲. عوامل مؤثر در محاسبه ضخامت

چندین عامل فنی بر ضخامت مطلوب عایق الاستومری تأثیر میگذارند:

- دمای محیط و شرایط جغرافیایی: مناطق سردسیر برای جلوگیری از اتلاف گرما به عایق ضخیمتر نیاز دارند. در حالی که رطوبت محیط، عامل حیاتی در تعیین ضخامت سیستمهای برودتی است.

- نوع سیستم تأسیساتی: سیستمهای بخار و سیستمهای آب گرم به ضخامتهای متفاوتی نسبت به سیستمهای مبرد نیاز دارند.

- دمای سیال و شرایط جریان: دمای سیال داخل لوله و وضعیت سیال (استاتیک یا دارای نرخ جریان) بر میزان اتلاف حرارت تأثیر میگذارد.

- جنس و ابعاد لوله: اندازه اسمی و قطر لوله و همچنین طول مسیر، در محاسبات مهندسی دخیل هستند.

۵.۳. راهنمای استاندارد ضخامت (بر اساس دما)

مهندسان با استفاده از جداول استاندارد و محاسبات دقیق فنی، ضخامت نهایی را تعیین میکنند. جدول زیر توصیههای کلی بر اساس دمای سرویس را نشان میدهد:

جدول توصیههای استاندارد ضخامت عایق الاستومری (بر اساس دمای سرویس)

بخش ۶. استانداردها، گواهینامهها و ایمنی محیط زیست

۶.۱. استانداردهای بینالمللی تضمین کیفیت

برای اطمینان از عملکرد عایق، انطباق با استانداردهای سختگیرانه بینالمللی الزامی است:

- ASTM C534: این استاندارد برای عایق الاستومری نیتریل بوتادین (NBR) در لولهها و اتصالات صنعتی، الزامات کیفی را تعریف میکند.

- EN 14304: یک استاندارد اروپایی که مشخصات عایقهای حرارتی را برای استفاده در سیستمهای تبرید و تهویه مطبوع تعیین مینماید.

- FM Global: تأییدیه معتبری برای مقاومت آتشسوزی در کاربردهای صنعتی بزرگ.

۶.۲. گواهینامههای ملی و کیفیت تولید داخلی

اخذ نشان ملی استاندارد ایران (INSO) توسط تولیدکنندگان داخلی، نشاندهنده رعایت کامل قوانین و استانداردهای تعیین شده در سطح کشور است. در شرایطی که شرکتهای تولیدی با چالش تأمین مواد اولیه روبرو هستند ، توانایی تولیدکنندگان در کسب این نشان، اعتماد بازار به کیفیت و مدیریت تولید داخلی را افزایش میدهد.

۶.۳. ایمنی، سلامت و IAQ (کیفیت هوای داخل ساختمان)

یکی از برتریهای مهم عایق الاستومری، انطباق آن با استانداردهای بهداشتی و زیستمحیطی است. این عایقها:

- فاقد مواد سمی مانند آزبست، فرمالدئید، CFC و HFC هستند.

- عوارض پوستی و مشکلات تنفسی ایجاد نمیکنند.

- به دلیل ساختار سلول بسته، رطوبت و خاک را جذب نمیکنند، در نتیجه از رشد قارچ و کپک جلوگیری میکنند، که این امر برای حفظ کیفیت هوای داخل ساختمان (IAQ) در محیطهای حساس حیاتی است.

۶.۴. واکنش در برابر حریق

واکنش عایق در برابر آتش یک معیار ایمنی اساسی است. عایقهای الاستومری با کیفیت بالا، دارای خاصیت کندسوز و خود خاموش شونده هستند و غلظت دود پایینی تولید میکنند. در مقایسه، عایقهایی مانند پشم شیشه غیرقابل اشتعال هستند (نسوز) اما پلییورتان میتواند به شدت اشتعالزا باشد. این خاصیت کندسوز بودن، ایمنی ساختمان و تأسیسات را در صورت وقوع حریق افزایش میدهد.

بخش ۷. فرمها، روکشها و ملزومات نصب عایق الاستومری

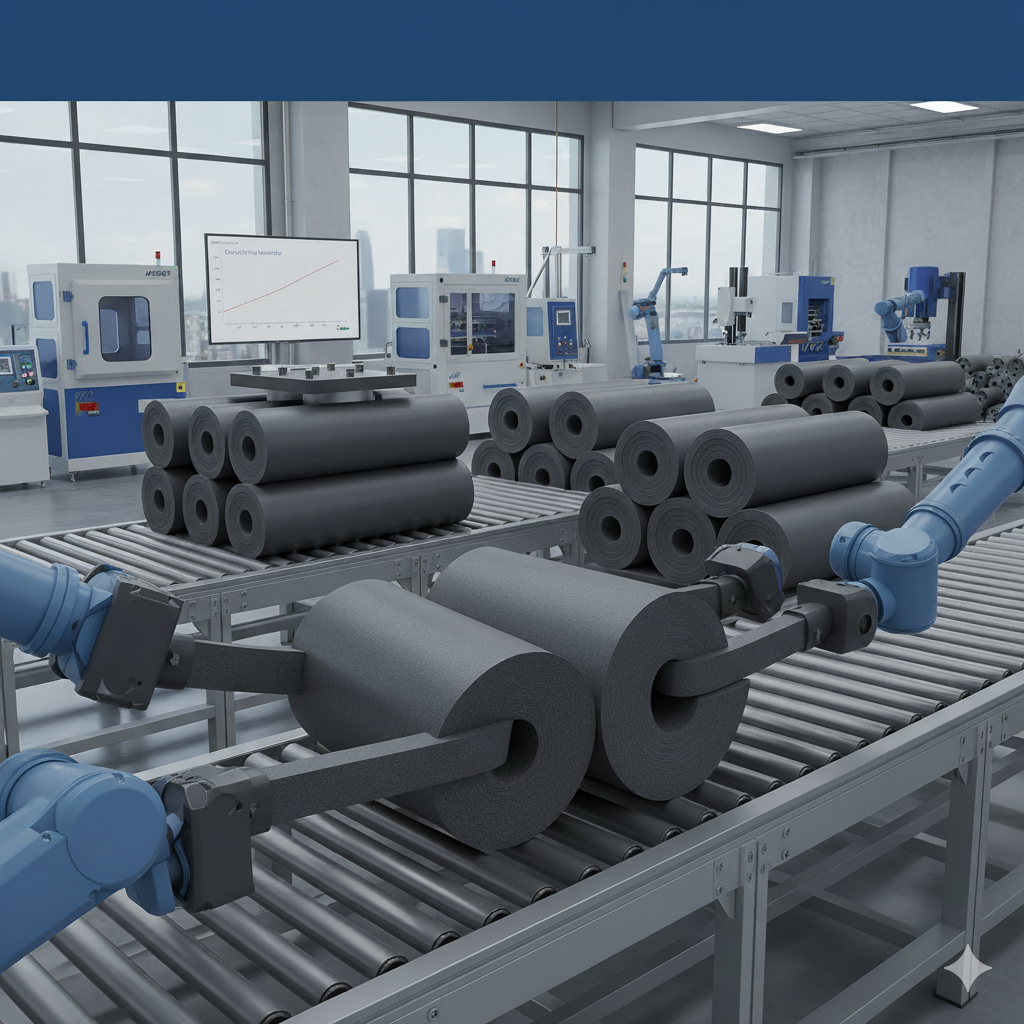

عایق الاستومری در اشکال مختلفی تولید میشود تا بتواند برای لولهها، مخازن و کانالها به کار رود.

۷.۱. فرمهای تولیدی استاندارد

- عایق لولهای: برای عایقکاری لولههای سرد و گرم با قطرهای متنوع طراحی شدهاند و معمولاً در ضخامتهای ۹، ۱۳، ۱۹ و ۲۵ میلیمتر موجود هستند.

- عایق رولی (ورقهای): برای عایقکاری سطوح بزرگ و مسطح مانند کانالهای تهویه مطبوع، مخازن و دیوارهها استفاده میشوند. این عایقها در ضخامتهایی از ۳ تا ۵۰ میلیمتر تولید میشوند.

۷.۲. اهمیت و انواع روکشهای محافظ

برای کاربردهای بیرونی و محیطهای با خطر آسیب فیزیکی، روکشهای محافظ ضروری هستند:

- روکش آلومینیوم: عایق روکش دار آلومینیوم (مانند K-FLEX Aluminum Jacketing) یک سیستم تکمیل شده است که مقاومت عایق را در برابر اشعه UV، ضربات فیزیکی و ذرات معلق در هوا افزایش میدهد. این روکشها عمر طولانیتر و ظاهری مناسبتر ارائه میدهند و نصب و نگهداری را اقتصادیتر میکنند.

- حفاظت در برابر UV: در محیطهای خارجی، اگرچه EPDM مقاومت بالاتری نسبت به NBR در برابر UV دارد، اما استفاده از روکش برای جلوگیری از تخریب تدریجی و حفظ بازدهی طولانیمدت هر دو نوع عایق، حیاتی است.

۷.۳. ملزومات نصب تخصصی

برای تضمین کارایی عایق، درزگیری و اتصال صحیح ضروری است.

- چسب مخصوص: استفاده از چسبهای طراحی شده برای پلیمرهای الاستومری (مانند چسبهای مخصوص K-FLEX) برای اتصال مطمئن قطعات به سطح و به یکدیگر ضروری است تا درزها کاملاً بخاربندی شوند.

- نوار درزگیر: این نوارها برای آببندی نهایی درزها و اتصالات استفاده میشوند تا از هرگونه نشت بخار آب جلوگیری شود.

- عایق پشت چسبدار: استفاده از عایقهایی که دارای چسب از پیش نصب شده هستند، نیاز به چسبکاری مجزا را حذف کرده و نصب را بسیار تسریع میکند. در زمان نصب این نوع، باید با فشار مناسب چسبانده شود تا از نفوذ هوا و گرد و غبار به زیر عایق جلوگیری شود.

بخش ۸. راهنمای گامبهگام نصب و نکات اجرایی مهندسی

یکی از مزایای عایق الاستومری، نصب آسان و سریع آن است که موجب صرفهجویی در زمان پروژه میشود. با این حال، اجرای صحیح مراحل برای حفظ یکپارچگی سیستم عایق حیاتی است.

۸.۱. آمادهسازی سطح و اصول اولیه

قبل از هرگونه نصب، سطح مورد نظر (لوله، کانال یا مخزن) باید با مواد شوینده مناسب کاملاً تمیز و خشک شود تا چسبندگی ایدهآل حاصل گردد.

۸.۲. مراحل نصب عایق لولهای بر روی لولههای در حال کار

نصب عایق بر روی لولههایی که قبلاً نصب شدهاند، نیازمند دقت در برش و درزگیری است:

- برش طولی: یک برش طولی دقیق از ابتدا تا انتهای عایق الاستومری ایجاد میشود.

- نصب و چسباندن: عایق برش داده شده روی لوله قرار گرفته و چسب مخصوص در محل برش اعمال میشود. سپس لبههای عایق با فشار مناسب چسبانده و کاملاً متصل میگردند.

سهولت نصب عایق الاستومری این امکان را فراهم میکند که حتی بدون نیاز به نصاب حرفهای، این عملیات با صرف زمان کمی انجام شود. این سهولت نصب، هزینه نیروی کار ماهر را کاهش داده و ارزش افزوده بالایی را در پروژههای بزرگ به دنبال دارد.

۸.۳. مراحل نصب عایق رولی بر روی کانالها و مخازن

برای سطوح بزرگ، دقت در اندازهگیری و پوشش درزها اهمیت بیشتری دارد:

- اندازهگیری و برش: طول، ارتفاع و محیط مخزن یا کانال به دقت محاسبه شده و عایق رولی مطابق با ابعاد برش داده میشود.

- چسباندن و درزگیری اولیه: توصیه میشود نصب از سطوح زیرین شروع شود تا نفوذ رطوبت به حداقل برسد. پس از چسباندن هر قطعه، لبههای عایقها باید با چسب یا نوار درزگیر به یکدیگر متصل شوند تا آببندی کامل شود.

درزگیری دقیق لبهها و اتصالات مهمترین مرحله در نصب عایق الاستومری است، زیرا هرگونه نفوذ بخار از طریق درزها، عملکرد بخاربندی کل سیستم را تضعیف میکند و هدف اصلی کنترل چگالش را با شکست مواجه میسازد.

بخش ۹. توجیه اقتصادی: تحلیل هزینه کل مالکیت (TCO) و بازدهی انرژی

اگرچه قیمت اولیه عایقهای الاستومری اغلب بالاتر از عایقهای سنتی مانند پشم شیشه است ، اما تحلیل هزینه کل مالکیت (TCO) در یک دوره ۳۰ ساله، برتری اقتصادی این عایقها را به وضوح نشان میدهد.

۹.۱. بازدهی بینظیر و صرفهجویی در انرژی

عایق الاستومری به دلیل ضریب λ ثابت و مقاومت در برابر رطوبت، راندمان انرژی فوقالعادهای ارائه میدهد.

- صرفهجویی انرژی: عایق فومی الاستومری میتواند بین ۷۰٪ تا ۹۴٪ در مصرف انرژی صرفهجویی ایجاد کند.

- بازدهی بالاتر: این ارقام در مقایسه با حداکثر ۴۵٪ بازدهی پشم شیشه و حداکثر ۷۰٪ پلییورتان، نشاندهنده برتری فنی و اقتصادی در طول زمان است.

این بازدهی بالا، علاوه بر کاهش هزینههای عملیاتی، باعث میشود که سیستمهای گرمایشی و سرمایشی با ظرفیت پایینتری طراحی و اجرا شوند، که کاهش هزینههای اولیه تجهیزات مکانیکی را به دنبال دارد.

۹.۲. حذف هزینههای جانبی و عمر طولانی

عایق الاستومری هزینههای جانبی مربوط به نگهداری و نصب مجدد را حذف میکند.

- عدم نیاز به بخاربند: حذف نیاز به بخاربندهای مجزا، ماستیکها و پوششهای اضافی، به دلیل خاصیت بخاربندی ذاتی.

- جلوگیری از خوردگی (CUI): عمر مفید عایق الاستومری به دلیل عدم ایجاد خوردگی زیر عایق، تا ۳۰ سال میرسد. این در حالی است که پشم شیشه میتواند باعث خوردگی شدید شود و نیاز به تعمیرات کوتاه مدت و تعویض مکرر دارد، که این امر ریسک مهندسی و هزینههای عملیاتی را به شدت افزایش میدهد.

در نهایت، پایداری حرارتی و مقاومت ۳۰ ساله عایق الاستومری، سرمایهگذاری را برای دورههای طولانی تضمین کرده و آن را به انتخابی مقرون به صرفه و هوشمندانه در مهندسی تأسیسات تبدیل میکند.

جدول مقایسه جامع فنی و اقتصادی با عایقهای سنتی

بخش ۱۰. عوامل خرید، انتخاب برند و چشمانداز آینده

۱۰.۱. راهنمای انتخاب و خرید عایق الاستومری

برای دستیابی به بهترین نتیجه، تصمیمات خرید عایق الاستومری باید بر اساس تحلیل فنی و شرایط عملیاتی پروژه اتخاذ شوند:

- بررسی شرایط محیطی: اگر محیط کاربری در معرض UV یا دماهای بالاتر است، EPDM انتخاب میشود. اگر احتمال تماس با روغن و گریس وجود دارد، NBR ترجیح دارد.

- محاسبه دقیق ضخامت: از جداول استاندارد مهندسی برای تعیین ضخامت بر اساس دمای سرویس و شرایط رطوبتی محیط استفاده شود.

- کیفیت برند و گواهینامهها: انتخاب برندهای معتبر (مانند K-Flex یا سوپرفلکس) که دارای گواهینامههای بینالمللی و نشان استاندارد ملی ایران هستند، تضمینکننده کیفیت و دوام محصول است.

- اهمیت روکش: در فضاهای باز، روکش آلومینیومی برای محافظت از عایق در برابر اشعه UV و آسیبهای فیزیکی ضروری است.

۱۰.۲. چشمانداز آینده و نقش در پایداری

عایق الاستومری به عنوان یک محصول فاقد فیبر، با VOC پایین و سازگار با IAQ، نقش فزایندهای در پروژههای مدرن و اهداف انرژی پایدار ایفا میکند. با تشدید مقررات ملی و بینالمللی برای کاهش مصرف انرژی و آلودگی، استفاده از عایق الاستومری در سیستمهای تهویه مطبوع، صنایع پتروشیمی و انرژیهای تجدیدپذیر، از یک انتخاب برتر به یک الزام استاندارد تبدیل خواهد شد. تولیدکنندگان داخلی که موفق به کسب استانداردهای سختگیرانه ملی و بینالمللی شدهاند، نشاندهنده بلوغ تکنولوژیک در این حوزه هستند که در شرایط اقتصادی پیچیده، اعتماد خریداران به محصولات داخلی را تقویت میکند.

دیدگاهتان را بنویسید