مقدمه

کابل افشان (Flexible Cable)، یک جزء حیاتی و غیرقابل جایگزین در زیرساختهای الکتریکی مدرن است. این کابلها به دلیل ساختار رشتهای منحصربهفرد، دارای انعطافپذیری مکانیکی بالایی هستند و به همین علت در مقایسه با کابلهای مفتولی (Solid Core) کاربردهای متمایزی پیدا میکنند. از لوازم خانگی و تجهیزات اداری گرفته تا پیچیدهترین ماشینآلات صنعتی، سیستمهای روباتیک و اتوماسیون، کابل افشان به عنوان یک رابط مطمئن، جریان الکتریکی را در شرایطی که نیاز به خمش، کشش و جابجایی مکرر وجود دارد، منتقل میکند. اهمیت این محصول در صنایع جهانی سبب شده است که بازار آن رشدی چشمگیر را تجربه کند؛ طبق گزارشهای تخصصی، ارزش بازار جهانی کابلهای افشان در سال ۲۰۲۱ حدود ۴۳.۱ میلیارد دلار برآورد شده و پیشبینی میشود تا سال ۲۰۲۸ این رقم به ۶۱.۲ میلیارد دلار برسد. این رشد نشاندهنده توسعه روزافزون صنایع نیازمند حرکت و انعطاف در انتقال انرژی است.

این گزارش تخصصی با هدف ارائه یک دیدگاه جامع و عمیق، به بررسی دقیق ساختار، استانداردهای فنی مهندسی، تفاوتهای الکتریکی کابل افشان با سایر انواع کابل، فرآیندهای پیچیده تولید، روشهای تشخیص اصالت، ملاحظات حیاتی محاسبات جریان مجاز و افت ولتاژ در مسافتهای طولانی، و در نهایت، معرفی انواع پیشرفته کابلهای افشان (مانند مدلهای نسوز و کنترل) خواهد پرداخت. درک این جزئیات فنی برای مهندسان، طراحان سیستمهای الکتریکی، و خریداران عمده، برای اطمینان از ایمنی، کارایی، و طول عمر سیستمهای خود ضروری است.

مبانی، تعریف ساختاری و جایگاه کابل افشان در زیرساختهای الکتریکی

تعریف تخصصی و مبنای انعطافپذیری کابل افشان

کابل افشان، که در استانداردسازی بینالمللی با کدهایی نظیر H05VV-F یا NYMHY شناخته میشود، یک هادی الکتریکی چند رشتهای است. ویژگی اصلی آن، قابلیت تغییر شکل بدون تجربه شکستگی در هادی است. این کابلها معمولاً به عنوان کابلهای رابط یا اتصالدهنده (Patch Cables) در سیستمهایی با نیاز به تحرک استفاده میشوند.

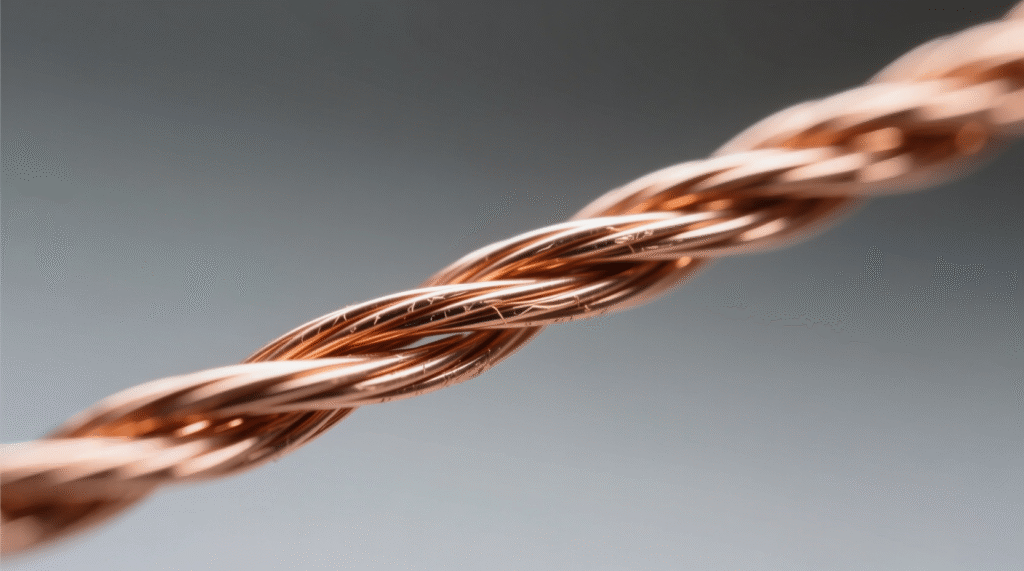

منشأ انعطافپذیری فیزیکی

راز انعطافپذیری بینظیر کابل افشان در ساختار هسته هادی آن نهفته است. بر خلاف کابلهای مفتولی که تنها از یک رشته ضخیم (Solid Core) تشکیل شدهاند، هادی کابل افشان از تعداد زیادی رشته نازک مسی یا آلومینیومی تشکیل شده که به صورت گروهی و با نظم خاصی به یکدیگر تابیده شدهاند (Stranded Conductor). این ساختار چند رشتهای، امکان لغزش و جابجایی جزئی رشتهها نسبت به یکدیگر را فراهم میکند؛ در نتیجه، زمانی که کابل خم میشود یا تحت تنش مکانیکی قرار میگیرد، به جای تجمع تنش در یک نقطه که منجر به شکستگی ناگهانی میشود (همانند کابل مفتولی)، تنش بین صدها رشته نازک توزیع شده و کابل به راحتی تغییر شکل میدهد. این مزیت مکانیکی، کابل افشان را به گزینهای ایدهآل برای محیطهایی که نیاز به حرکت و خمش دارند، از جمله ماشینآلات صنعتی و اتصالات لوازم خانگی، تبدیل میکند.

تشریح جامع اجزای تشکیلدهنده کابل افشان

کابلهای افشان از اجزای مختلفی تشکیل شدهاند که هر یک وظیفه مشخصی را در تأمین ایمنی و عملکرد کابل بر عهده دارند. این اجزا مطابق با استانداردهای دقیق بینالمللی تولید و مونتاژ میشوند:

هادی (Conductor)

هسته اصلی کابل که وظیفه انتقال جریان الکتریکی را بر عهده دارد. جنس این هادی عمدتاً از مس آنیل شده (مس با عملیات حرارتی) است. انتخاب مس آنیل شده یک تصمیم مهندسی حیاتی است؛ مس در حالت عادی سخت است و برای دستیابی به انعطافپذیری فوقالعاده مورد نیاز در کابلهای افشان (که به عنوان کلاس ۵ هادی شناخته میشوند)، باید تحت فرآیند آنیلینگ (تابکاری) قرار گیرد تا نرم شده و ویژگیهای مکانیکی مورد نظر را کسب کند. کابلهای سوپر افشان (مانند کابل جوش) حتی از هادی کلاس ۶ استفاده میکنند که انعطافپذیری بالاتری را فراهم میسازد.

عایق (Insulation)

عایق وظیفه محافظت از هادی در برابر عوامل خارجی نظیر رطوبت، گرما و مواد شیمیایی را بر عهده دارد و مهمتر از آن، از اتصال کوتاه بین رشتههای داخلی یا بین هادی و محیط خارجی جلوگیری میکند. متداولترین ماده مورد استفاده برای عایق در کابلهای افشان معمولی، آمیزه PVC نوع D است. رنگبندی عایقها در کابلهای چند رشتهای نیز طبق استاندارد ملی (ISIRI 607-1) برای تشخیص آسان فازها و نول انجام میشود.

روکش (Sheath)

روکش لایه بیرونی و محافظ کابل است که از عایق داخلی در برابر سایش، پارگی و شوکهای مکانیکی محافظت میکند. جنس روکش در کابلهای افشان معمولی اغلب از آمیزه PVC نوع ST5 یا پلی اتیلن است. انتخاب PVC نوع ST5 برای روکش نهایی، نشاندهنده یک ملاحظه فنی در طراحی است؛ این نوع پیویسی مقاومت مکانیکی بالاتری نسبت به پیویسی نوع D (عایق داخلی) دارد. این تمایز ساختاری حیاتی است، چرا که کابل افشان غالباً در معرض سایش مداوم ناشی از حرکت تجهیزات قرار میگیرد و نیاز به یک سپر دفاعی قوی در برابر آسیبهای فیزیکی دارد.

استانداردهای فنی، کدگذاری و الزامات مهندسی

استفاده از کابلهای برق مستلزم رعایت استانداردهای سختگیرانهای است تا ایمنی الکتریکی و عملکرد تضمین شود. کابلهای افشان نیز از این قاعده مستثنی نیستند و توسط مراجع ملی و بینالمللی تعریف و کنترل میشوند.

استانداردهای مرجع ملی و بینالمللی

دو استاندارد اصلی، شالوده فنی کابلهای افشان را تشکیل میدهند:

- استاندارد هادی (IEC 60228 / ISIRI 3084): این استاندارد بینالمللی و معادل ملی آن، مشخصات دقیق ساختاری هادی و کلاس انعطافپذیری آن را تعیین میکند. مهمترین معیار کنترل کیفیت بر اساس این استاندارد، تعریف حداکثر مقاومت الکتریکی مجاز بر حسب (اهم بر کیلومتر) برای هر سطح مقطع نامی (مثلاً کلاس ۵ در دمای است. هرگونه انحراف از این مقادیر، اغلب ناشی از کاهش حجم مس یا خلوص پایین آن است و کابل را از استاندارد خارج میسازد.

- استاندارد کابلهای رابط (IEC 60227-5 / ISIRI 607-5): این استاندارد به ساختار کلی کابلهای با ولتاژ نامی تا ۴۵۰/۷۵۰ ولت میپردازد و مشخصاتی نظیر ضخامت نامی عایق و روکش، و کدهای شناسایی مرجع را تعیین میکند.

رمزگشایی کدهای نامگذاری فنی کابل افشان

درک سیستم کدگذاری کابلها برای مهندسان الکتریک ضروری است. کابلهای افشان معمولی با عایق و روکش PVC که در ایران با کد ۵۳ شناخته میشوند، دارای نامهای فنی زیر هستند:

- کد ۵۳ (ISIRI 607-5): این کد استاندارد ملی ایران است که به کابلهای افشان رابط با مشخصات ولتاژی خاص اشاره دارد.

- H05VV-F (کد هارمونیزه اروپایی): این کد ساختار کابل و ولتاژ نامی آن را مشخص میکند:

- H: نشاندهنده انطباق با استانداردهای هارمونیزه اروپا.

- 05: نشاندهنده ولتاژ نامی است. (برخی کابلهای سبکتر ولتاژ دارند).

- VV: نشاندهنده استفاده از PVC برای عایق داخلی و PVC برای روکش خارجی است.

- F: به معنای هادی انعطافپذیر (Flexible) یا همان افشان است.

- NYMHY: این یک کد آلمانی معادل (استاندارد VDE) است که ترکیب ساختار مس/پیویسی/پیویسی و کاربرد افشان را نشان میدهد.

۲.۳. مشخصات الکتریکی نامی و حد تحمل حرارتی

مشخصات فنی کابل افشان، حدود ایمنی و عملیاتی آن را تعیین میکنند:

- ولتاژ نامی: این ولتاژ حداکثر مقداری است که کابل میتواند به طور مداوم و ایمن در آن کار کند.

- ولتاژ آزمون: یک ولتاژ AC بسیار بالاتر است که کابل برای مدت کوتاهی باید بدون شکست عایقی تحمل کند. این ولتاژ بالا، حاشیه ایمنی گستردهای را برای عایق کابل در برابر شوکهای الکتریکی لحظهای یا خطاها تعریف میکند و تضمین میکند که عایق حتی تحت تنشهای غیرعادی، دچار خرابی نشود.

- محدوده دمایی: کابلهای افشان با عایق PVC دارای محدوده دمایی مجاز هستند. تجاوز از حداکثر دمای مجازمیتواند به سرعت باعث پیری، نرم شدن و تخریب خواص مکانیکی و الکتریکی عایق شود.

تفاوتهای مهندسی: کابل افشان در مقابل کابل مفتولی

انتخاب بین کابل افشان و مفتولی یک تصمیم مهندسی است که بر اساس تعادل بین الزامات مکانیکی (انعطافپذیری) و الزامات الکتریکی (هدایت و مقاومت) صورت میگیرد.

تحلیل مقاومت الکتریکی، اثر پوستی و اتلاف انرژی

در نگاه اول، کابل افشان و مفتولی با سطح مقطع نامی یکسان، باید جریان یکسانی را عبور دهند، اما در عمل، تفاوتهای ساختاری عمیقی در عملکرد الکتریکی آنها وجود دارد:

مقاومت اهمی (Ohmic Resistance)

به طور کلی، کابل مفتولی (هادی کلاس ۲) مقاومت اهمی کمتری نسبت به کابل افشان (هادی کلاس ۵) با سطح مقطع نامی مشابه دارد. مقاومت کمتر در کابل مفتولی به معنای هدایت بهتر و کاهش اتلاف انرژی به صورت حرارت است. این تفاوت در مقاومت عمدتاً به دو عامل باز میگردد: نحوه پیچش رشتهها و پدیده اثر پوستی.

پدیده اثر پوستی (Skin Effect)

اثر پوستی تمایل جریان متناوب (AC) است که با افزایش فرکانس، به جای توزیع یکنواخت در کل سطح مقطع، در لایههای بیرونی (پوست) هادی متمرکز شود. این تمرکز باعث کاهش سطح مقطع موثر برای هدایت جریان و در نتیجه افزایش مقاومت ظاهری میشود:

- اثر پوستی در کابل مفتولی: به دلیل ضخامت بیشتر تک رشته، توزیع جریان نسبتاً یکنواختتر است و اتلاف انرژی کمتری رخ میدهد.

- اثر پوستی در کابل افشان: ساختار چند رشتهای و نازکتر کابل افشان، با ایجاد فضاهای هوایی (Gaps) بین رشتهها، موجب میشود جریان تمایل بیشتری برای حرکت در امتداد سطح خارجی هر رشته پیدا کند. این پدیده باعث میشود که مقاومت ظاهری کابل افشان افزایش یابد، به ویژه در فرکانسهای بالا، و اتلاف انرژی (افت جریان) در مسافتهای طولانیتر بیشتر باشد.

جمعبندی پیامدهای الکتریکی:

به دلیل افت ولتاژ قابل توجه در مسافتهای طولانی، کابل مفتولی (به دلیل کاهش اتلاف جریان الکتریکی و ضخامت بیشتر) برای انتقال برق در فواصل طولانی و تأسیسات استاتیک (ثابت) انتخاب مناسبتری است. در مقابل، کابل افشان عملکرد بهتری در فواصل کوتاه و کاربردهای داخلی نشان میدهد.

مقایسه خواص مکانیکی و مقاومت محیطی

انتخاب نوع کابل همچنین باید ملاحظات مکانیکی و محیطی را در نظر بگیرد:

این مقایسه نشان میدهد که در حالی که کابل مفتولی مزایای اقتصادی و الکتریکی برای زیرساختهای ثابت (مانند کابلکشی داخل دیوار یا زیرزمین) دارد، کابل افشان به طور استراتژیک برای حفظ کارکرد در محیطهای پویا و در معرض سایش طراحی شده است.

فرآیند تولید، کنترل کیفیت و تشخیص اصالت کابل

پیچیدگی ساختاری کابل افشان، فرآیند تولید آن را نسبت به کابل مفتولی طولانیتر و نیازمند ماشینآلات تخصصیتر میکند. کنترل کیفیت در این مراحل، تضمینکننده عملکرد استاندارد محصول نهایی است.

مراحل دقیق تولید کابل افشان در کارخانه

تولید هادیهای کلاس ۵ (افشان) یک فرآیند چند مرحلهای دقیق است که بر نرمی و یکپارچگی هادی تمرکز دارد:

- نازککاری (Wire Drawing): مفتولهای مسی خام (معمولاً با قطر ۸ میلیمتر) وارد دستگاههای کشش میشوند تا با عبور از قالبهای کوچکتر، به رشتههای نازک با قطر نهایی مورد نیاز (مانند ۱.۳۸ میلیمتر) تبدیل شوند.

- آنیلینگ (Annealing – تابکاری): رشتههای نازک مسی وارد کورههای تابکاری میشوند. این فرآیند حرارتی، ساختار بلوری مس را نرم کرده و انعطافپذیری فوقالعادهای را که برای دستیابی به الزامات هادی کلاس ۵ در استاندارد IEC 60228 لازم است، ایجاد میکند. این مرحله از دیدگاه مکانیکی برای تولید کابل افشان حیاتی است.

- تاباندن رشتهها (Bunching): رشتههای نرم شده وارد دستگاههای تخصصی به نام بانچر (Buncher) میشوند. این ماشینآلات، رشتههای نازک را با نظمی دقیق به یکدیگر میتابانند تا هسته هادی (زیره کابل) را تشکیل دهند. دقت در فرآیند تاباندن در بانچر، مستقیماً بر یکنواختی مقاومت الکتریکی و انعطافپذیری نهایی کابل تأثیر میگذارد.

- عایقکاری (Insulation Extrusion): هادی تابیده شده وارد دستگاه اکسترودر شده و لایه عایق (PVC نوع D) با ضخامت نامی مشخص بر روی آن تزریق و پوشانده میشود.

- روکشزنی نهایی (Sheathing): در صورت نیاز به کابل چند رشتهای، ابتدا زیرههای عایقدار به هم تابیده شده و سپس لایه نهایی روکش (PVC نوع ST5) توسط اکسترودر بر روی کل مجموعه کشیده میشود.

۴.۲. راهنمای عملی تشخیص کابل استاندارد از غیراستاندارد

استفاده از کابل غیراستاندارد، به ویژه به دلیل کاهش عمدی مس (جنس گرانقیمت)، میتواند منجر به گرم شدن بیش از حد، افزایش شدید مقاومت و خطر آتشسوزی شود.

۱. بررسی علامتها و شماره استاندارد:

اولین مرحله، بررسی علائم حک شده روی روکش است. کابلهای استاندارد باید نام یا برند تولیدکننده، سطح مقطع نامی، و مهمتر از همه، شماره استاندارد معتبر ملی (مانند ISIRI 607-5) را به صورت خوانا و بدون نقص داشته باشند.

۲. بررسی ابعاد و وزن:

یکی از رایجترین روشهای تقلب، کاهش سطح مقطع واقعی هادی از سطح مقطع نامی اعلام شده است. کابلهای استاندارد دارای وزن و ابعاد مشخصی هستند که باید با استانداردهای ملی همخوانی داشته باشند. یک کابل غیراستاندارد، به دلیل کاهش مس، معمولاً وزن کمتری نسبت به همتای استاندارد خود دارد. بازرسی ضخامت نامی عایق و روکش نیز با ابزارهای اندازهگیری میتواند نقص تولید را نشان دهد.

۳. اندازهگیری مقاومت الکتریکی (مهمترین شاخص):

مهمترین آزمایش فنی، اندازهگیری مقاومت اهمی هادی در دمای 20∘C (بر حسب Ω/km) است. این مقدار باید کمتر از حداکثر مجاز تعیین شده در استاندارد ISIRI 3084 (IEC 60228) برای هادی کلاس ۵ باشد. اگر مقاومت اندازهگیری شده بالاتر از حد مجاز باشد، مستقیماً نشاندهنده آن است که یا خلوص مس پایین است و یا سطح مقطع مس واقعی کاهش یافته است.

۴. تهیه از منابع معتبر:

خرید کابلها از تولیدکنندگان معتبر و دارای سابقه، که محصولات آنها در لیستهای تأییدیه فنی قرار دارند، میتواند به طور پیشگیرانه از تهیه محصولات غیر استاندارد که اغلب با قیمتهای بسیار پایین عرضه میشوند، جلوگیری کند.

محاسبات فنی، جریان مجاز (آمپراژ) و افت ولتاژ

انتخاب صحیح سطح مقطع کابل افشان یک مسئله دو وجهی است: کابل باید به لحاظ حرارتی جریان را تحمل کند، و به لحاظ الکتریکی، افت ولتاژ قابل قبولی داشته باشد.

مفهوم جریان مجاز و عوامل محدودکننده آن

جریان مجاز (Ampacity): حداکثر جریانی است که یک کابل میتواند به طور مداوم انتقال دهد، بدون اینکه دمای هادی به حدی برسد که عایق دچار آسیب شود.

انتخاب سطح مقطع صرفاً بر اساس جریان مجاز کابل در شرایط ایدهآل (دمای $20^\circ C$) کافی نیست و باید عوامل محیطی زیر در نظر گرفته شوند:

- دمای محیط: در محیطهای گرم، کابل توانایی کمتری برای اتلاف حرارت تولید شده دارد. در این موارد، مهندسان باید از کابلهای با سطح مقطع بزرگتر استفاده کنند یا ضرایب کاهش ظرفیت (Derating Factors) را اعمال کنند تا از گرمای بیش از حد جلوگیری شود.

- نحوه نصب: تهویه مناسب محیط نصب نقش مهمی دارد. کابلهایی که در فضای باز یا روی سطح نصب میشوند (تهویه بهتر)، میتوانند جریان بیشتری نسبت به کابلهای دفن شده در خاک یا نصب شده در لولههای متراکم داشته باشند.

تأثیر افت ولتاژ (Voltage Drop) در مسافتهای طولانی

در کاربردهای الکتریکی، به ویژه در مسافتهای طولانی، عامل محدودکننده اصلی برای انتخاب سطح مقطع، نه تحمل حرارتی، بلکه افت ولتاژ (Power Loss) است.

افت ولتاژ ناشی از مقاومت ذاتی کابل (که در کابلهای افشان به دلیل ساختار چند رشتهای و اثر پوستی، بیشتر است) رخ میدهد. این افت به صورت مستقیم با افزایش طول کابل افزایش مییابد. اگر افت ولتاژ از حد مجاز (معمولاً ۳ تا ۵ درصد ولتاژ نامی) فراتر رود، عملکرد تجهیزات مصرفی به شدت تحت تأثیر قرار میگیرد.

تحلیل دادههای آمپراژ بر اساس مسافت

در فواصل کوتاه، کابل بر اساس ظرفیت حرارتی انتخاب میشود. اما با افزایش طول، مقاومت و افت ولتاژ افزایش یافته و جریان مجاز کابل برای حفظ افت ولتاژ در محدوده ایمن، به شدت کاهش مییابد. دادههای محاسباتی برای سیستم سهفاز این پدیده را به وضوح نشان میدهد:

جریان مجاز کابل افشان مسی (سهفاز ۳۸۰ ولت) بر اساس مسافت

پیامد تغییر محدودیت مهندسی:

همانطور که در جدول مشاهده میشود، برای یک کابل ۵۰ میلیمتر مربع، در حالی که در ۱۰ متر ظرفیت حرارتی ۱۸۵ آمپر است، در ۲۵۰ متر جریان مجاز به ۹۳ آمپر کاهش مییابد. این کاهش نزدیک به ۵۰ درصد نشاندهنده آن است که در این طول، افت ولتاژ تبدیل به عامل محدودکننده اصلی شده است. بنابراین، در طراحی مدارات طولانی، سطح مقطع کابل افشان باید بر اساس کنترل افت ولتاژ، نه صرفاً تحمل دمایی، انتخاب شود. در غیر این صورت، افزایش افت ولتاژ به صورت حرارت در طول کابل ظاهر میشود و علاوه بر کاهش کارایی، به طور غیر مستقیم عمر کابل را نیز کاهش میدهد.

معادلسازی رسانایی:

از نظر رسانایی، کابلهای مسی توانایی انتقال جریان بیشتری نسبت به آلومینیوم دارند. به عنوان مثال، کابل نمره ۱۰ آلومینیومی معمولاً معادل کابل نمره ۶ مسی در نظر گرفته میشود. در پروژههای بزرگ صنعتی که هزینه مواد اهمیت دارد، استفاده از آلومینیوم با سطح مقطع بزرگتر میتواند یک راهکار اقتصادی باشد، مشروط بر آنکه ملاحظات فنی مربوط به نصب (مانند مشکل اکسیداسیون و خزش آلومینیوم در اتصالات) به درستی مدیریت شود.

کاربردهای تخصصی و انواع پیشرفته کابل افشان

فراتر از کابلهای رابط معمولی (H05VV-F)، کابلهای افشان با ساختارهای پیشرفتهتری برای مقابله با شرایط محیطی سخت یا نیازهای عملکردی خاص تولید میشوند.

کابل سوپر افشان (کلاس ۶) و کابل جوش

انعطاف فوقالعاده: کابل سوپر افشان از هادی مسی کلاس ۶ استفاده میکند که شامل رشتههای بسیار نازکتر و بیشتری نسبت به کلاس ۵ است.7 این ساختار به کابل بالاترین سطح انعطافپذیری را میبخشد.

کابل جوشکاری: کاربرد اصلی کابلهای کلاس ۶، در صنعت دستگاههای جوشکاری قوس الکتریکی است. این کابلها در معرض تنش مکانیکی و حرارتی بالا ناشی از جابجایی مکرر و جریانهای لحظهای قرار دارند.

- مشخصات فنی کابل جوش: این کابلها (با کد ISIRI 1926-6) اغلب از روکشهای خاص مانند TPR (لاستیک ترموپلاستیک) برای مقاومت بالا در برابر سایش و حرارت محیطی استفاده میکنند. نکته مهم این است که ولتاژ نامی برای کابلهای جوش به دلیل کارکرد خاصشان تعیین نشده است.

کابلهای کنترل و فرمان (Control Cables)

کابلهای کنترل افشان در تابلوهای فرمان، آسانسورها و ماشینآلات استفاده میشوند و وظیفه انتقال سیگنالهای فرمان و کنترل را بر عهده دارند.

- کابلهای کنترل شیلددار: در محیطهایی که نویز الکتریکی (مانند پارازیتهای ناشی از موتورها یا درایوهای فرکانس متغیر) وجود دارد، حفاظت از سیگنالهای ضعیف بسیار حیاتی است. در این موارد از کابلهای کنترل شیلددار استفاده میشود. شیلد یا حفاظ الکتریکی (که معمولاً به صورت نوار فویل یا بافت توری مسی است) به زمین متصل میشود تا تداخلات الکترومغناطیسی محیط را جذب کرده و از انتقال سیگنالها به بهترین شکل محافظت کند.

- کابلهای زرهدار (Armored): این کابلها علاوه بر روکش خارجی، دارای یک لایه محافظ مکانیکی (زره) هستند که معمولاً از نوارهای فولادی ساخته میشود. کاربرد آنها در محلهایی است که خطر آسیب فیزیکی بالا است، مانند دفن مستقیم در زیر زمین یا در معرض جوندگان.

کابلهای مقاوم در برابر حریق و محیطهای شیمیایی (ایمنی حیاتی)

در فضاهای عمومی، ساختمانهای بلند، بیمارستانها و مراکز داده، استفاده از کابلهای PVC معمولی به دلیل تولید دود غلیظ و گازهای سمی هالوژن در هنگام سوختن، ممنوع است.

کابلهای کم دود بدون هالوژن (LSZH)

این کابلها (Low Smoke Zero Halogen) برای محیطهایی طراحی شدهاند که ایمنی و سلامت عمومی در اولویت است. در صورت وقوع حریق، مواد پلیمری LSZH تولید دود بسیار کمی میکنند و فاقد گازهای اسیدی و سمی هالوژن (مانند کلر) هستند. این ویژگی برای حفظ دید در مسیرهای فرار و جلوگیری از آسیب به تجهیزات الکترونیکی حساس (توسط گازهای خورنده) ضروری است.

- مقاومت محیطی: کابلهای LSZH علاوه بر خصوصیات ضد حریق، اغلب مقاومت بالایی در برابر روغن، آب و اشعه UV نشان میدهند و در برابر اسیدها و بازها نیز مقاوم هستند. این کابلها در محیطهای صنعتی مانند صنایع نفت و گاز، و ایستگاههای تلفن همراه که در معرض مواد شیمیایی قرار دارند، استفاده میشوند.

- هزینه و توجیه اقتصادی: قیمت کابل LSZH به دلیل پیچیدگی مواد اولیه پلیمری، بیشتر از PVC است. با این حال، کاهش شدید خطرات جانی و مالی در صورت آتشسوزی، هزینه بالاتر آن را در پروژههای حیاتی توجیهپذیر میسازد.

کابلهای نسوز سیلیکونی (Silicone Rubber)

این کابلها برای سیستمهای حیاتی که باید حتی در حین آتشسوزی نیز فعال بمانند (مانند مدارهای اعلام حریق، سامانههای اطفاء حریق و فنهای تخلیه دود) ضروری هستند.

- ساختار و عملکرد: کابلهای نسوز سیلیکونی (مانند SIHCSI) از عایق سیلیکون رابر و هادیهای مسی قلعاندود کلاس ۵ استفاده میکنند. سیلیکون رابر قابلیت حفظ یکپارچگی الکتریکی خود را در دماهای بسیار بالا دارد. این کابلها اغلب با پوششهای اضافی مانند فایبرگلاس تقویت میشوند تا مقاومت حرارتی آنها در برابر شعله مستقیم افزایش یابد.

ملاحظات نصب، ترمینالبندی و نگهداری

اگرچه کابل افشان به دلیل انعطافپذیری طراحی شده است، اما ساختار چند رشتهای آن میتواند نقطه ضعف بزرگی در محل اتصالات و ترمینالبندی باشد.

چالشهای ترمینالبندی کابل افشان در تابلوها

یکی از رایجترین مشکلات در سیستمهای الکتریکی، اتصال ضعیف کابل افشان در پایانهها (ترمینالها) است.

۱. مشکل اتصالات سست و گرمای بیش از حد:

زمانی که کابل افشان مستقیماً زیر پیچ ترمینال قرار میگیرد، رشتههای نازک تمایل به پخش شدن و جدا شدن دارند. این موضوع باعث میشود که نیروی فشاری پیچ به طور یکنواخت توزیع نشود و سطح تماس الکتریکی کاهش یابد. عوامل مکانیکی (مانند لرزشهای طولانی مدت ماشینآلات) و حرارتی (تغییرات دما حین کارکرد) باعث شل شدن تدریجی پیچها میشوند. این اتصالات سست، مقاومت موضعی را افزایش داده و در نتیجه گرمای زیادی در نقطه اتصال تولید میکنند. این افزایش دما میتواند منجر به نرم شدن عایق PVC (بالاتر از 70∘C)، تسریع شل شدن اتصال و در نهایت خطر آتشسوزی شود.

۲. راهحلهای تخصصی برای ترمینالبندی ایمن:

برای حل مشکل اتصال سست، روشهای زیر باید به کار گرفته شود:

- استفاده از وایرشو (Ferrule) و کابلشو (Lug): این ابزارها برای فشردهسازی و یکپارچهسازی رشتههای نازک کابل افشان استفاده میشوند. وایرشو یا کابلشو، کابل افشان را به یک هادی شبهجامد تبدیل میکند و امکان توزیع یکنواخت نیروی فشاری ترمینال و ایجاد یک اتصال مطمئن را فراهم میآورد.

- استفاده از وسایل قفلکننده: در محیطهای دارای لرزش، استفاده از واشرهای فنری یا چسبهای قفلکننده برای پیچها ضروری است تا از شل شدن تدریجی پیچهای اتصال در طول زمان جلوگیری شود.

- بازرسی و استانداردسازی: تکنسینها باید نقشههای اتصال را به دقت دنبال کرده و قبل از بهرهبرداری، آزمایش هدایت نقطهبهنقطه را انجام دهند تا از مناسب بودن اتصال اطمینان حاصل شود.

مدیریت خوردگی و نگهداری پیشگیرانه

رشتههای نازک مسی در کابل افشان، به دلیل داشتن سطح تماس کلی بیشتر با اکسیژن محیط، در برابر خوردگی و اکسیداسیون آسیبپذیرتر هستند، به ویژه در محیطهای مرطوب و خورنده. اکسیداسیون، لایهای غیررسانا روی مس تشکیل داده و هدایت جریان را کاهش میدهد.

راهکارهای نگهداری:

- انتخاب مواد مقاوم: در محیطهای خورنده، استفاده از ترمینالهایی با مواد مقاوم (مانند گالوانیزه یا فولاد ضد زنگ) توصیه میشود.

- پوشش محافظ: استفاده از مواد ضد خوردگی حرفهای یا عایقبندی پایانهها برای کاهش احتمال قرار گرفتن در معرض رطوبت، یک اقدام پیشگیرانه مهم است.

- بازرسی حرارتی دورهای: بررسی منظم دمای عملیاتی ترمینالها با استفاده از دوربینهای حرارتی میتواند گرمای غیرعادی ناشی از اتصالات سست یا خوردگی را قبل از وقوع خرابیهای بزرگ تشخیص دهد.

چشمانداز بازار، جمعبندی نهایی و راهنمای خرید

روندهای بازار و تحولات فنی

۱. تقاضای رو به رشد در اتوماسیون:

با گسترش صنعت ۴.۰ و افزایش استفاده از روباتها و ماشینآلات CNC، نیاز به کابلهای افشان با انعطاف بالا (کلاس ۵ و ۶) و کابلهای کنترل شیلددار برای حفظ کیفیت سیگنال در کنار انتقال نیرو، به شدت افزایش یافته است.1 این روند یکی از محرکهای اصلی رشد بازار کابل افشان تا سال ۲۰۲۸ است.

۲. استانداردسازی ایمنی در برابر حریق:

افزایش تمرکز بر مقررات ایمنی در ساختمانها و زیرساختهای عمومی، تقاضا برای کابلهای مقاوم در برابر حریق (مانند کابلهای LSZH) را به شدت افزایش داده است. این کابلها در حال تبدیل شدن به یک استاندارد ضروری در محیطهایی هستند که حفظ سلامت انسان و تجهیزات حیاتی در زمان بحران، اولویت دارد.

۳. ملاحظات اقتصادی:

فرآیند تولید کابل افشان به دلیل مراحل نازککاری، آنیلینگ و استفاده از دستگاههای بانچر، پیچیده و گران است، که این امر به طور طبیعی قیمت آن را نسبت به کابل مفتولی بالاتر میبرد.2 خریداران باید به این نکته توجه داشته باشند که قیمت بسیار پایین در بازار اغلب با کاهش میزان مس استاندارد و در نتیجه با به خطر افتادن ایمنی و عملکرد الکتریکی همراه است.

چکلیست استراتژیک برای انتخاب و خرید کابل افشان

انتخاب کابل افشان مناسب باید یک تصمیم آگاهانه و بر پایه تحلیل فنی باشد. چکلیست زیر نکات کلیدی را در بر میگیرد:

- تعیین کلاس انعطافپذیری: برای کاربردهای معمولی (رابطهای متحرک سبک) کلاس ۵ (H05VV-F) کفایت میکند. برای تجهیزاتی با حرکت بسیار مکرر و سخت (مانند جوشکاری)، کلاس ۶ توصیه میشود.

- اولویتبندی بر اساس طول مدار:

- فواصل کوتاه: انتخاب بر اساس ظرفیت حرارتی (آمپراژ) کابل کفایت میکند.

- فواصل بلند: انتخاب حتماً باید بر اساس محاسبه دقیق افت ولتاژ مجاز انجام شود و اغلب نیاز به انتخاب سطح مقطعی بزرگتر از آنچه آمپراژ حرارتی تجویز میکند، خواهد بود (مطابق تحلیل بخش ۵).

- انتخاب مواد عایق و روکش بر اساس محیط:

- نصب داخلی/محیط خشک: PVC/PVC.

- نصب در محیطهای نویزی: کابلهای شیلددار (برای کنترل سیگنال).

- نصب در مناطق حساس به حریق یا عمومی: کابل LSZH (کم دود و بدون هالوژن).

- نصب در مدارهای حیاتی ضد حریق: کابل نسوز سیلیکونی.

- تأیید استانداردها و اصالت: خریدار باید از تطابق کابل با استاندارد مرجع ملی (مانند ISIRI 607-5) و مهمتر از آن، انطباق مقاومت اهمی هادی با الزامات ISIRI 3084 (برای کلاس ۵) اطمینان حاصل کند.

نتیجهگیری نهایی

کابل افشان یک محصول مهندسی تخصصی است که عملکرد آن تعادل دقیقی بین ملاحظات مکانیکی (انعطافپذیری) و محدودیتهای الکتریکی (مقاومت اهمی و اثر پوستی) را طلب میکند. ساختار چند رشتهای آن، هرچند که مزیت حیاتی انعطاف را فراهم میسازد، اما به طور ذاتی مقاومت اهمی بالاتری نسبت به کابل مفتولی ایجاد کرده و آن را برای مسافتهای طولانی، به ویژه از منظر افت ولتاژ، نامناسب میسازد.

برای دستیابی به یک سیستم الکتریکی ایمن و کارآمد با استفاده از کابلهای افشان، درک عمیق از استانداردهای کدگذاری (H05VV-F)، فرآیندهای تولید دقیق (آنیلینگ و بانچر)، روشهای تشخیص کیفیت (تأیید مقاومت ISIRI 3084)، و از همه مهمتر، لزوم استفاده از تکنیکهای تخصصی ترمینالبندی (مانند وایرشو) برای جلوگیری از خرابیهای حرارتی در اتصالات، ضروری است. پیشرفتهای اخیر نیز با معرفی کابلهای LSZH و سیلیکونی نشان میدهد که مهندسی کابل افشان به طور فزایندهای بر ایمنی در شرایط بحرانی (حریق و محیطهای خورنده) تمرکز دارد. در نتیجه، انتخاب کابل مناسب، فراتر از یک تصمیم ساده قیمتی، یک ارزیابی جامع از محیط عملیاتی، الزامات انعطافپذیری، و الزامات انتقال توان مدار است.

دیدگاهتان را بنویسید