۱.۱. تعریف فنی کابل آلومینیومی و اهمیت آن در زیرساختهای نوین برق

کابل آلومینیومی به عنوان یک کابل برق رسانا شناخته میشود که وظیفه انتقال جریان الکتریسیته را بر عهده دارد و در ساختار آن، آلومینیوم یا آلیاژهای پیشرفته آن، به عنوان هادی اصلی درون کابل استفاده شده است. این نوع کابلها در خطوط انتقال نیرو، شبکههای توزیع برق محلی و همچنین سیمکشی بخشهایی از ساختمانهای تجاری و صنعتی، کاربرد وسیعی پیدا کردهاند.

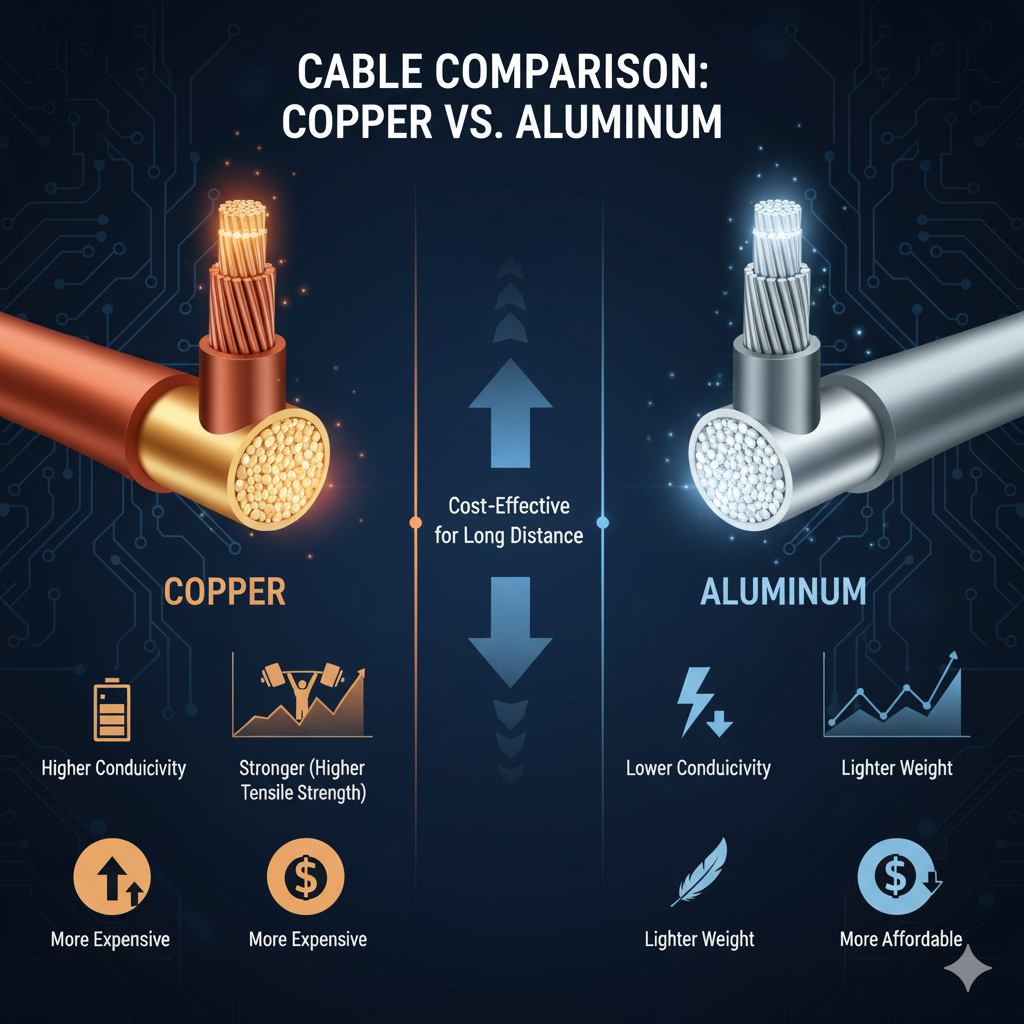

استفاده از آلومینیوم در صنعت کابلسازی، در درجه اول به دو مزیت اقتصادی و فیزیکی متمایز مربوط میشود. کابل آلومینیوم به سرعت جایگزین کابل مسی به عنوان یک جایگزین ارزانقیمتتر شد. علاوه بر صرفه اقتصادی در مواد اولیه، مزیت بارز دیگر این محصولات، وزن پایین آنها است که نصب، بهویژه در خطوط هوایی با فواصل طولانی، را بسیار آسان میکند. آلومینیوم فلزی سبک با رنگ نقرهای است که در خطوط هوایی و فواصل طولانی برای انتقال جریان به کار میرود و همچنین میتواند به عنوان زره برای حفاظت مکانیکی در کابلهای تکرشته مورد استفاده قرار گیرد.

۱.۲. سیر تحول تاریخی: از طلوع تا بحران سیمکشی (۱۹۷۴-۱۸۸۰)

تاریخچه استفاده از کابلهای آلومینیومی به اواخر قرن نوزدهم بازمیگردد. اولین کابلهای آلومینیومی حدود سال ۱۸۸۰ در ایالات متحده آمریکا مورد بهرهبرداری قرار گرفتند. ظهور و پذیرش اولیه این کابلها در واقع پاسخی به یک چالش محیطی در آن زمان بود. در سال ۱۸۸۰ در شیکاگو، رئیس اداره راهآهن مشاهده کرد که سیمهای مسی در فضای باز به دلیل خوردگی ناشی از دود لوکوموتیو (یک محیط خورنده اسیدی) به سرعت در حال خراب شدن هستند. این مشاهده منجر به جایگزینی یک کابل مسی چند صد متری با کابل آلومینیومی شد.

نکته قابل توجه در این تجربه اولیه، عملکرد دوگانه اکسید آلومینیوم است. وقتی جریان از سیمهای آلومینیومی عبور میکرد، گرم شده و سطح آنها با لایهای از اکسید پوشانده میشد. این لایه اکسید، در آن زمان، به عنوان یک عایق عالی عمل کرده و از کابلها در برابر اثرات خارجی محیط خورنده محافظت میکرد.

ظهور در سیمکشی مسکونی و بحران ایمنی

در اواسط دهه ۱۹۶۰، افزایش شدید قیمت جهانی مس، توجه مهندسان را به آلومینیوم معطوف کرد و این فلز به سرعت وارد سیمکشی ساختمانهای مسکونی در آمریکا شد. این دوره که بین سالهای ۱۹۶۵ تا ۱۹۷۴ رخ داد، متأسفانه به دلیل استفاده از سیمهای آلومینیومی خالص یا آلیاژهای اولیه در اتصالات الکتریکی طراحیشده برای مس، منجر به مشکلات جدی ایمنی شد.

این مشکلات شامل شل شدن اتصالات، اکسیداسیون سریع، و گرم شدن بیش از حد در نقاط تماس بود که در نهایت ریسک آتشسوزی را افزایش میداد. اگرچه آلومینیوم (یا آلومینیوم با پوشش نازک مس) در صورتی که به تجهیزات و کلید و پریزهای مناسب برای خود متصل میشد، ایمن بود، اما در عمل اغلب در ارتباط با وسایلی که فقط برای سیمهای مسی طراحی شده بودند، قرار میگرفت و مشکلساز میشد. نتیجه این بحران، ممنوعیت استفاده از سیمهای آلومینیومی در سیمکشی داخلی ساختمانهای مسکونی در بسیاری از مناطق، از جمله ایران، بود.

بینشهای حاصل از سیر تاریخی مواد هادی

تاریخچه آلومینیوم نشان میدهد که این ماده یک متریال دوگانه است که عملکرد آن به شدت به محیط و نوع اتصال بستگی دارد. لایه اکسید آلومینیوم که امروزه به عنوان عامل اصلی افزایش مقاومت تماس و خطر آتشسوزی در اتصالات بسته شناخته میشود، در واقع در محیطهای خورنده بیرون (مانند تجربه اولیه شیکاگو) مزیت حفاظتی ایجاد میکرد. این تناقض نشاندهنده لزوم متمایز کردن کاربردهای آلومینیوم است: عالی برای خطوط هوایی و توزیع در فضای باز، اما مشکلآفرین در اتصالات ولتاژ پایین داخل ساختمان.

این شکست تاریخی در دهه ۱۹۷۰، نیروی محرکهای قوی برای تحقیق و توسعه در زمینه متالورژی شد و منجر به ابداع و پذیرش گسترده آلیاژهای آلومینیومی پیشرفته سری ۸۰۰۰ (AA-8000) گردید. آلومینیومی که امروزه در کابلهای قدرت استاندارد صنعتی استفاده میشود، به دلیل بهبود خواص مکانیکی و مقاومت در برابر خزش، بسیار متفاوت و ایمنتر از آلومینیوم نسل اول سیمکشی مسکونی است.

بخش ۲: تحلیل خواص الکتریکی و مکانیکی

برای درک چرایی کاربرد کابلهای آلومینیومی در زیرساختهای نوین، تحلیل دقیق خواص ذاتی این فلز در مقایسه با مس ضروری است.

۲.۱. خواص الکتریکی: رسانایی و مقاومت ویژه

آلومینیوم و مس، هر دو به دلیل سطح پایین مقاومت ویژه، مواد ایدهآلی برای ساخت سیم و کابلهای برق هستند، اگرچه فلزاتی مانند نقره و طلا مقاومت ویژه کمتری دارند، اما هزینه بالای آنها استفاده صنعتی را محدود کرده است.

رسانایی ذاتی پایینتر و تأثیر آن بر تلفات

رسانایی الکتریکی آلومینیوم تقریباً 60% رسانایی کابل مسی است. این تفاوت ذاتی در رسانایی، مستقیماً بر عملکرد کابل تأثیر میگذارد. مقاومت الکتریکی بیشتر آلومینیوم (نسبت به مس) به این معنی است که انتقال جریان الکتریکی در آن با آسودگی کمتری انجام میشود.

این مقاومت بالاتر منجر به پدیده اتلاف انرژی میشود، که به صورت تلفات حرارتی (تلفات I2R) در طول انتقال بروز میکند و در نتیجه، کابلهای آلومینیومی معمولاً مصرف انرژی بیشتری در طول عمر خود نسبت به کابلهای مسی معادل دارند. علاوه بر این، کیفیت مواد اولیه نیز حیاتی است؛ تلفات الکتریکی در کابلهای آلومینیومی بهویژه در حضور ناخالصیها، در صورت استفاده از کابلهایی که از سازندگان تأیید نشده تهیه شدهاند، میتواند قابل توجه باشد.

۲.۲. خواص مکانیکی و فیزیکی: مزیت وزن و چالشهای ساختاری

مزیت فیزیکی وزن

یکی از مزایای تعیینکننده آلومینیوم، وزن مخصوص پایین آن است. وزن مخصوص آلومینیوم در حدود 2700kg/m3 است، در حالی که این مقدار برای مس 8900kg/m3 است. این سبکی قابل توجه، آلومینیوم را به انتخابی برتر برای خطوط هوایی بلند تبدیل کرده است، زیرا هزینههای حمل و نقل و بار مکانیکی بر برجها و ساختار پشتیبانی را به شدت کاهش میدهد.

انعطافپذیری و شکنندگی

از نظر خواص مکانیکی، کابلهای آلومینیومی با چالشهایی مواجه هستند. آنها انعطافپذیری کمتری نسبت به کابلهای مسی دارند و با خمش یا خم شدن مکرر مستعد شکنندگی هستند. این ویژگی، استفاده از آلومینیوم را در کاربردهایی که نیاز به نصبهای پیچیده، خمکاری مکرر یا حرکت مداوم دارند، محدود میکند.

۲.۳. پدیده خزش (Creep) و اهمیت آن در اتصالات

مهمترین چالش متالورژیکی کابل آلومینیومی که مستقیماً به بحران سیمکشی مسکونی دهه ۱۹۷۰ مربوط میشود، پدیده خزش است.

مکانیسم خزش در هادیهای آلومینیومی

خزش به عنوان تغییر شکل پلاستیک و دائمی یک ماده تحت تنش ثابت در طول زمان، به ویژه در دماهای بالا، تعریف میشود. آلومینیوم، در مقایسه با مس، در دماهای عملکردی معمولی خود، مستعدتر به خزش است. در اتصالات مکانیکی، مانند نقاط ترمینال یا موفها، هنگامی که کابل تحت سیکلهای حرارتی (روشن و خاموش شدن جریان) قرار میگیرد، هادی آلومینیومی تحت فشار مکانیکی اعمال شده توسط پیچ اتصال، به آرامی تغییر شکل داده و “جاری” میشود.

پیامد خزش بر ایمنی سیستم

این تغییر شکل دائمی (خزش) منجر به شل شدن اتصال میشود. شل شدن اتصال، مقاومت الکتریکی نقطه تماس را افزایش میدهد. افزایش مقاومت به نوبه خود، گرمای بیشتری تولید میکند. این گرما، هم خزش و هم اکسیداسیون آلومینیوم را تشدید کرده و یک چرخه معیوب حرارتی-مکانیکی ایجاد میکند. این چرخه معیوب کیفیت اتصال را بدتر کرده و در نهایت میتواند منجر به افزایش دما تا حد خطرناک، دود کردن یا سوختن نقطه تماس شود. این موضوع دلیل اصلی لزوم استفاده از راهکارهای اتصال تخصصی برای آلومینیوم است.

۲.۴. نقش آلیاژهای سری ۸۰۰۰ (AA-8000) در غلبه بر ضعفها

پس از درک ضعفهای آلومینیوم خالص، به ویژه خزش و انعطافپذیری پایین، تلاشهای گستردهای برای توسعه آلیاژهایی با خواص مکانیکی و پایداری حرارتی بهبود یافته آغاز شد. آلیاژهای آلومینیوم سری ۸۰۰۰ (AA-8000) حاصل این تلاش هستند.

این آلیاژها که برای هادیهای الکتریکی مدرن طراحی شدهاند، شامل ترکیبی از آلومینیوم با عناصری مانند آهن (Fe) و نیکل (Ni) هستند که به طور قابل توجهی استحکام مکانیکی، مقاومت در برابر خزش و انعطافپذیری را بهبود میبخشند. به عنوان مثال، در مشخصات کابلهای با کیفیت، نوع رسانا باید به وضوح بر روی کابل درج شود (مانند سری AA-8000) که نشاندهنده استفاده از متریال با کیفیت بالا و مطابق با استاندارد است. این بهبود متالورژیکی، ریسکهای ایمنی مشاهده شده در سیمکشی نسل اول آلومینیومی را به شدت کاهش داده و امکان استفاده ایمن از آلومینیوم در طیف وسیعی از کاربردهای قدرت را فراهم کرده است.

بخش ۳: مقایسه جامع با کابل مسی و تحلیل اقتصاد مهندسی

انتخاب بین کابل مسی و آلومینیومی یک تصمیم صرفاً فنی نیست، بلکه یک تصمیم جامع اقتصادی-مهندسی است که هزینههای اولیه، عملکرد بلندمدت و هزینههای چرخه عمر (TCO) را در بر میگیرد.

۳.۱. ضرورت تطابق سطح مقطع (Current Carrying Capacity)

به دلیل تفاوت در رسانایی الکتریکی (آلومینیوم تقریباً 60% رسانایی مس)، کابل آلومینیومی برای حمل جریان مشابه کابل مسی، باید دارای سطح مقطع فیزیکی بزرگتری باشد.

نسبت معادل مهندسی

در عمل، برای جبران رسانایی کمتر و حفظ ظرفیت جریان (Ampacity) یکسان، سطح مقطع کابل آلومینیومی معمولاً باید یک یا دو پله استاندارد بالاتر از کابل مسی انتخاب شود.

اگرچه آلومینیوم فلزی سبک است ، اما برای حمل جریان مشابه، کابل آلومینیومی از نظر حجم فیزیکی (به دلیل سطح مقطع بزرگتر) افزایش مییابد. این پارادوکس وزن/حجم باید در طراحی کانالها و سینیهای کابل لحاظ شود، زیرا کابل آلومینیومی فضای بیشتری را در تأسیسات اشغال میکند. با این حال، با وجود بزرگتر بودن حجم، وزن نهایی کابل آلومینیومی معادل همچنان به طور قابل توجهی کمتر از کابل مسی است.

۳.۲. تحلیل هزینه اولیه در مقابل هزینه چرخه عمر (TCO)

تصمیمگیری برای استفاده از آلومینیوم فراتر از قیمت اولیه خرید مواد است و باید هزینه کل چرخه عمر (Total Cost of Ownership – TCO) را در نظر گرفت.

مزیتهای اولیه اقتصادی

آلومینیوم به دلیل فراوانی بیشتر و هزینه استخراج پایینتر، قیمت مواد اولیه بسیار کمتری نسبت به مس دارد و میتواند قیمت اولیه کابل را تقریباً تا نصف کاهش دهد. علاوه بر این، وزن سبکتر آلومینیوم هزینههای حمل و نقل و نصب را، به ویژه در پروژههای برقی در مقیاس بزرگ و خطوط هوایی با فواصل طولانی، کاهش میدهد.

ملاحظات هزینه بلندمدت

تحلیل TCO باید به چالشهای عملکردی آلومینیوم نیز بپردازد:

- اتلاف انرژی (I2R): مقاومت الکتریکی بالاتر آلومینیوم منجر به تلفات توان بالاتری در طول عمر پروژه میشود. این تلفات افزایش یافته میتواند در طولانی مدت، به خصوص در خطوطی که به صورت مداوم با بار کامل کار میکنند، هزینههای عملیاتی بالاتری را تحمیل کند.

- هزینه اتصالات تخصصی: برای جلوگیری از مشکلات خزش و خوردگی گالوانیکی، استفاده از ترمینالها و موفهای بیمتال تخصصی اجباری است. این تجهیزات اتصال هزینه اولیه را در محل نصب افزایش میدهند.

- طول عمر و نگهداری: کابلهای مسی اغلب طول عمر بیشتری دارند و مقاومترند. اگرچه کابل آلومینیومی با کیفیت میتواند تا 40 سال یا بیشتر عمر کند ، اما نیاز به بازرسیهای دورهای دقیقتر در اتصالات آلومینیومی برای پیشگیری از شل شدن و خرابی، هزینههای نگهداری را افزایش میدهد.

در نهایت، انتخاب آلومینیوم یک مصالحه مهندسی است: صرفهجویی قابل توجه در هزینه مواد و نصب در ازای افزایش حجم فیزیکی هادی و افزایش تلفات انرژی در طول عمر بهرهبرداری.

۳.۳. جدول جامع مقایسه خواص فنی و اقتصادی

انتخاب هادی در پروژههای صنعتی یک تصمیم استراتژیک است. مس گزینهای مطمئنتر برای انتقال جریان بالا در شرایطی است که مقاومت مکانیکی یا فضای نصب محدود اهمیت دارد. در مقابل، آلومینیوم عمدتاً در شبکههای توزیع و انتقال (ولتاژ متوسط و بالا) که فواصل طولانی و کاهش بار وزن بر سازهها اولویت دارد، بهینهسازی شده است.

بخش ۴: ساختارها، انواع و کاربردهای تخصصی کابل آلومینیومی

کابلهای آلومینیومی در انواع ساختارهای مختلف و با عایقهای گوناگون تولید میشوند تا نیازهای خاص شبکههای برق را در سطوح مختلف ولتاژ برآورده سازند.

۴.۱. کابلهای هادی لخت هوایی (Bare Overhead Conductors)

این کابلها برای خطوط انتقال و فوق توزیع طراحی شدهاند و به دلیل نیاز به تحمل کششهای مکانیکی در فواصل بلند، از ساختارهای تقویت شده استفاده میکنند.

AAC (All Aluminum Conductor)

این نوع کابل به طور کامل از آلومینیوم (معمولاً گرید ۱۳۵۰) ساخته شده است. هادیهای AAC به دلیل ساختار تکلایه و چندلایه آلومینیومی، برای خطوط توزیع در ولتاژهای پایین و متوسط در مناطق شهری که فاصلههای بین تیرها نسبتاً کوتاه است، مناسب هستند.

AAAC (All Aluminum Alloy Conductor)

هادیهای AAAC به طور کامل از آلیاژ آلومینیوم ساخته میشوند. این آلیاژها ترکیبی از استحکام و رسانایی را ارائه میدهند و استحکام مکانیکی بیشتری نسبت به AAC دارند.

یک مزیت قابل توجه AAAC این است که به دلیل نسبت استحکام بالا به وزن، عملکرد سقوط (Sag) بهتری نسبت به کابلهای تقویت شده با فولاد (ACSR) ارائه میدهد. همچنین، AAAC مقاومت به خوردگی بالاتری نسبت به ACSR فراهم میکند. این هادیها در خطوط انتقال متوسط، بالا و فوقالعاده بالا استفاده میشوند.

ACSR (Aluminum Conductor Steel Reinforced)

این ساختار، اصلیترین نوع کابل برای خطوط انتقال فشار قوی در فواصل طولانی است. هادیهای ACSR از یک هسته فولادی قوی تشکیل شدهاند که با رشتههای آلومینیومی احاطه شده است. هسته فولادی، استحکام کششی فوقالعادهای را فراهم میکند که برای تحمل وزن هادی در دهانههای بلند (Long Spans) بین برجهای انتقال ضروری است.

بهینهسازی استحکام در برابر وزن

توسعه ساختارهای AAC، AAAC و ACSR نشان دهنده یک تلاش مهندسی پیوسته برای بالانس بین وزن، استحکام مکانیکی و هزینه است. AAC سبکترین است (اولویت وزن)، اما کمترین استحکام را دارد. ACSR حداکثر استحکام را برای طولانیترین دهانهها فراهم میکند. بنابراین، انتخاب نوع کابل آلومینیومی هوایی یک تابع مستقیم از تنش مکانیکی مورد نیاز (طول دهانه) و سطح ولتاژ خط است.

۴.۲. کابلهای خودنگهدار هوایی (ABC – Aerial Bundled Cable)

کابلهای خودنگهدار (ABC) یک نوآوری کلیدی در شبکههای توزیع برق هستند. این کابلها نوعی کابل الکتریکی هستند که از چندین هادی عایق تشکیل شدهاند (معمولاً هادیهای فاز آلومینیومی و یک هادی خنثی که ممکن است فولادی یا آلیاژی باشد)، که با یکدیگر بستهبندی شدهاند (Bundled).

ساختار و عایق

هادیهای ABC معمولاً با عایقی از جنس پلیاتیلن کراسلینک شده (XLPE) یا پلیاتیلن با چگالی کم (LDPE) پوشانده میشوند. عایق XLPE عایق الکتریکی عالی و محافظت خوبی در برابر عوامل محیطی مانند رطوبت و اشعه ماوراء بنفش فراهم میکند.

مزایا و کاربرد در توزیع

کابلهای خودنگهدار به طور گسترده در شبکههای توزیع هوایی مناطق شهری و روستایی استفاده میشوند. مزایای اصلی این کابلها عبارتند از:

- افزایش ایمنی: کابلهای خودنگهدار نسبت به خطوط هوایی مرسوم (سیمهای لخت)، ایمنی بیشتری دارند و خطر برقگرفتگی را کاهش میدهند.

- کاهش هزینههای نصب: این ساختار نیاز به سیم پیامرسان یا کابل پشتیبان مجزا را حذف کرده و نصب آن بر روی تیرهای توزیع (حتی تیرهای ۲۰ کیلوولت) را سادهتر میکند و هزینه مواد و نیروی کار را کاهش میدهد.

۴.۳. کابلهای قدرت زمینی و تخصصی

کابلهای آلومینیومی فقط محدود به خطوط هوایی نیستند و در انواع کابلهای قدرت زمینی با ساختارهای حفاظتی خاص نیز به کار میروند.

کابلهای زمینی (Underground)

این کابلها برای انتقال برق زیر زمین به کار میروند و شامل هسته مرکزی آلومینیومی هستند که توسط عایقهایی مانند PVC یا XLPE محصور شدهاند. برای محافظت از کابل در برابر عوامل محیطی و رطوبت، غلاف کابل نقش حیاتی ایفا میکند. در ولتاژهای متوسط و بالا، معمولاً لایه اسکرین برای کنترل میدان الکتریکی و تخلیه جریانهای خطا به کار میرود.

کابلهای آرموردار (زرهدار)

کابلهای آلومینیومی زمینی که برای نصب در محیطهای سخت یا دفن مستقیم زیر زمین در نظر گرفته میشوند، اغلب دارای لایه زره (Armour) هستند. این زره معمولاً از مفتول یا نوار فولادی ساخته شده است و حفاظت مکانیکی کابل را در برابر آسیبهای خارجی، مانند فشار خاک یا برخورد با اشیاء تیز، افزایش میدهد.

کابلهای زیردریایی

برای پروژههای انتقال برق در زیر دریا، مانند اتصال بین جزایر یا اتصالات بین قارهای، از کابلهای آلومینیومی زیردریایی استفاده میشود. این کابلها دارای لایههای محافظتی ویژه برای مقاومت در برابر عوامل زیستی دریا، خوردگی شیمیایی و آسیبهای مکانیکی در کف دریا هستند.

بخش ۵: چالشهای بحرانی اتصالات و راهکارهای متالورژیکی

موفقیت بلندمدت یک سیستم کابل آلومینیومی کاملاً به کیفیت و پایداری اتصالات آن بستگی دارد. ضعیفترین نقطه در یک سیستم انتقال آلومینیومی، اغلب نه خود هادی، بلکه محل اتصال آن با تجهیزات مسی یا پایانههای دیگر است.

۵.۱. چرایی ممنوعیت اتصال مستقیم مس و آلومینیوم (خطر ایمنی)

اتصال مستقیم هادیهای مسی و آلومینیومی به دلیل ترکیبی از عوامل شیمیایی و مکانیکی، یک اقدام غیرقابل قبول در مهندسی برق تلقی میشود.

الف) عوامل شیمیایی: خوردگی گالوانیکی (Galvanic Corrosion)

- تفاوت پتانسیل الکتریکی: مس و آلومینیوم فلزاتی با پتانسیلهای الکتریکی متفاوتی هستند. آلومینیوم در مقایسه با مس، فلزی فعالتر است.

- تشکیل باتری گالوانیکی: در حضور ناخالصیها مانند رطوبت و دیاکسید کربن موجود در هوا، که نقش الکترولیت را ایفا میکنند، یک باتری گالوانیکی در نقطه تماس تشکیل میشود. در این واکنش الکتروشیمیایی، آلومینیوم به عنوان آند (الکترود منفی) عمل کرده و مس به عنوان کاتد (الکترود مثبت). این امر منجر به تسریع شدید خوردگی الکتروشیمیایی آلومینیوم میشود.

- تشکیل اکسید غیررسانا: نتیجه این خوردگی، تولید اکسید آلومینیوم (یک ماده پودری سفید خاکستری) است که یک ماده غیررسانای عالی است. تجمع این اکسید در سطح تماس، مقاومت تماس را به طور تصاعدی افزایش میدهد، که این خود سرآغاز یک چرخه خطرناک است.

ب) عوامل مکانیکی: انبساط حرارتی و پدیده خزش

علاوه بر مشکلات شیمیایی، تفاوت در خواص مکانیکی و حرارتی این دو فلز، اتصال مستقیم را ناپایدار میسازد:

- تفاوت ضریب انبساط حرارتی: آلومینیوم و مس دارای ضریب انبساط حرارتی و مدول الاستیک متفاوتی هستند.

- ایجاد شکاف در سیکلهای حرارتی: هنگام کارکرد کابل (سیکلهای گرمایش و سرمایش مکرر)، آلومینیوم بیشتر از مس منبسط و منقبض میشود. این تفاوت در جابهجایی، پس از سیکلهای متعدد، به ویژه در اتصالات پیچی، منجر به ایجاد یک شکاف (Gap) در نقطه تماس و شل شدن اتصال میشود.

- نقش خزش: پدیده خزش در آلومینیوم، تغییر شکل دائمی فلز را پس از هر سیکل حرارتی تضمین میکند؛ بنابراین، اتصال شل شده قادر به بازگشت به وضعیت محکم اولیه نیست، که این امر مقاومت تماس را به طور دائمی بالا میبرد.

۵.۲. چرخه معیوب حرارتی-مقاومتی (Thermal Runaway)

تمامی این عوامل فنی و شیمیایی در نهایت منجر به یک چرخه معیوب میشوند که ایمنی سیستم را به خطر میاندازد:

شل شدن مکانیکی/خوردگی گالوانیکی → افزایش مقاومت تماس → افزایش دما در محل اتصال → تشدید اکسیداسیون و خزش → بدتر شدن کیفیت اتصال → خطر سوختن و آتشسوزی.

این تجزیه و تحلیل نشان میدهد که مشکل سیمکشی مسکونی دهه ۱۹۷۰ نه یک تصادف، بلکه نتیجه نادیده گرفتن تفاوتهای متالورژیکی آلومینیوم و مس در نقطه اتصال بود. این تجربه مهندسی منجر به محدودیت شدید یا ممنوعیت استفاده از آلومینیوم در سیمکشی نهایی ولتاژ پایین داخلی ساختمانها شد، بهویژه در ایران، که سیم آلومینیوم با پوشش مس به دلیل خطرات آتشسوزی ممنوع اعلام شده است.

۵.۳. راهحلهای مهندسی برای اتصال ایمن

برای استفاده ایمن از کابل آلومینیومی، باید راهکارهای اتصال تخصصی به کار گرفته شود که از تماس مستقیم دو فلز متفاوت جلوگیری کند و یا اثرات مخرب خزش را کاهش دهد.

استفاده از موفها و ترمینالهای بیمتال (Bimetal)

بهترین و رایجترین راهحل، استفاده از موفها، لوگها یا ترمینالهای بیمتال (Copper-Aluminum Bimetal Lugs/Muffs) است. این تجهیزات به شکل تکههای فلزی هستند که از دو فلز آلومینیوم و مس ساخته شدهاند. اتصال بین بخش آلومینیومی و مسی از طریق یک جوش تخصصی انجام میشود تا راه ارتباطی مستقیمی میان دو هادی مس و آلومینیوم وجود نداشته باشد.

- تکنولوژی ساخت: موفها و پایانههای بیمتال با استفاده از فناوریهای پیشرفتهای مانند جوش اصطکاکی (Friction Welding) ساخته میشوند. این فرآیند کیفیت و شدت جوش قوی را تضمین میکند و مقاومت طولانی مدت در برابر خوردگی گالوانیک را فراهم میآورد.

- کاربرد: ترمینالهای بیمتال برای اتصال سیمهای آلومینیومی به پایانههای مسی تجهیزات توزیع (مانند کلیدها و ترانسفورماتورها) حیاتی هستند.

راهکارهای کمکی در سیستم قدرت

- گیرههای انتقال و لولههای انتقال: در سیستمهای فشار قوی، میتوان از گیرههای انتقال مس-آلومینیوم یا لولههای انتقال استفاده کرد.

- استفاده از خمیر رسانا (Anti-Oxidant Compound): مالیدن یک لایه خمیر رسانای ضد اکسیداسیون در سطح تماس میتواند از نفوذ هوا و رطوبت جلوگیری کرده و تشکیل اکسید آلومینیوم را به تأخیر بیندازد.

- قلعاندود کردن مس: در برخی اتصالات معمولی، توصیه میشود سیم مسی قلعاندود شود تا پتانسیل گالوانیکی بین مس و آلومینیوم کاهش یابد.

هشدار تخصصی: اگرچه کابلهای تلفیقی (ترکیبی) مقرون به صرفه هستند ، اما استفاده از اتصالات آلومینیومی در مناطق مرطوب بدون آببندی کامل موفهای بیمتال توصیه نمیشود، زیرا رطوبت میتواند به سرعت خوردگی گالوانیکی را تسریع کرده و منجر به سانحه شود.

بخش ۶: استانداردها، فرآیند تولید و کنترل کیفیت

تضمین ایمنی و عملکرد کابلهای آلومینیومی به شدت به رعایت استانداردها و انجام فرآیندهای تولید و کنترل کیفیت دقیق وابسته است.

۶.۱. فرآیند تولید کابل آلومینیومی

تولید کابل آلومینیومی شامل مراحل متعددی است که از استخراج ماده اولیه تا بستهبندی نهایی را در بر میگیرد.

- استخراج آلومینیوم: آلومینیوم از ماده اولیه بوکسیت از طریق فرآیند بایر استخراج، تصفیه و تولید میشود.

- نازک کاری (کشش مفتول): این مرحله شامل تبدیل شمش یا راد آلومینیوم (مانند قطر ۹.۵ میلیمتر) به مفتولهای نازکتر است. این عملیات توسط دستگاههای کشش راد انجام میشود که مفتول را از سری قالبهای الماسی عبور میدهد تا به قطر مورد نظر برسد. فرآیند کشش در داخل روغن صورت میگیرد تا روانکاری، خنککاری و شستشوی مفتول انجام شود.

- آنیلینگ (نرمسازی): مفتولهای نازک شده آلومینیوم تحت حرارتدهی قرار میگیرند تا نرم شده و انعطافپذیری لازم را برای مراحل بعدی (تابیدن) و نصب نهایی کسب کنند.

- تابیدن (Stranding/Bunching): رشتههای آلومینیومی آنیلشده به صورت منظم به یکدیگر تابیده میشوند تا هادی اصلی کابلهای چند رشتهای (مانند کابل قدرت یا کابل خودنگهدار) را تشکیل دهند.

- روکشزنی و عایقکاری: در نهایت، هادی تابیده شده با مواد عایق (مانند PVC یا XLPE) و غلاف نهایی پوشانده میشود. انتخاب عایق به ولتاژ نامی کابل بستگی دارد.

۶.۲. استانداردهای ملی و بینالمللی کابل آلومینیومی

پایبندی به استانداردها در تولید کابلهای آلومینیومی برای تضمین عملکرد الکتریکی و مکانیکی مناسب، قابلیت اطمینان و ایمنی ضروری است.

- استانداردهای بینالمللی (IEC):

- IEC 60228: این استاندارد مشخصات فنی هادیهای کابلهای عایق شده، از جمله الزامات مواد و ساختار هادیهای آلومینیومی، را تعیین میکند.

- IEC 60502: این استاندارد کابلهای قدرت با عایق اکسترود شده و لوازم جانبی آنها را برای ولتاژهای نامی از 1kV تا 30kV پوشش میدهد و الزامات ابعادی و آزمونهای مربوط به کابلهای آلومینیومی را مشخص میکند.

استانداردهای ملی ایران (ISIRI/INSO):

- سازمان ملی استاندارد ایران (INSO، که پیشتر ISIRI نامیده میشد)، استانداردسازی محصولات داخلی را تضمین میکند.

- ISIRI 3569-1 و ۳۵۶۹-۲: این استانداردها معادل ملی استاندارد IEC 60502 هستند و کابلهای قدرت با هادی آلومینیوم و عایق اکسترود شده را در ولتاژهای مختلف پوشش میدهند.

- ISIRI 3084: مشخصات هادیهای سیمها و کابلها را تعیین میکند.

نشانههای استاندارد باید به وضوح بر روی کابل درج شوند. در بازار، متأسفانه برخی تولیدکنندگان با کاستن از وزن آلومینیوم یا مس (در هادیهای کامپوزیت) و افزودن به قطر عایق، سعی میکنند وزن محصول را مناسب جلوه دهند، اما این محصول استاندارد نبوده و در صورت استفاده میتواند منجر به افزایش مقاومت و آتشسوزی شود. بنابراین، بررسی نشانههای استاندارد و مشخصات فنی (مانند استفاده از آلیاژ سری AA-8000) اولین خط دفاعی در خرید کابل مرغوب است.

۶.۳. آزمونهای کنترل کیفیت (QA) کابل آلومینیومی

برای اطمینان از کیفیت و طول عمر کابل، مجموعهای از تستهای الکتریکی و مکانیکی ضروری است.

- تستهای الکتریکی: شامل اندازهگیری مقاومت عایق (با میگر) و کنترل هدایت الکتریکی هادی (با اهممتر) برای اطمینان از مطابقت مقاومت با الزامات استاندارد.

- تستهای مکانیکی: این آزمونها برای ارزیابی خواص فیزیکی و توانایی کابل در تحمل تنشهای عملیاتی انجام میشوند:

- کشش کابل: بررسی میزان استقامت مکانیکی و ازدیاد طول کابل تحت نیروی کششی.

- خمش و پیچش کابل: ارزیابی مقاومت فیزیکی عایق و روکش کابل در مقابل خمیدگی یا پیچخوردگیهای مکرر. این تستها به پیشبینی طول عمر کابل در برابر سایش فیزیکی کمک میکنند و از بروز خطراتی نظیر پارگی عایق یا قطع شدن کابل در شرایط مکانیکی سخت جلوگیری میکنند.

بخش ۷: نگهداری، طول عمر و راهنمای خرید فنی

مدیریت ریسک در کابلهای آلومینیومی مستلزم درک عمیق از عوامل مؤثر بر طول عمر و رعایت دقیق پروتکلهای نصب و نگهداری است.

۷.۱. طول عمر مفید کابل آلومینیومی

طول عمر مفید یک کابل آلومینیومی با کیفیت، مشروط به نصب و نگهداری صحیح، میتواند بین ۲۰ تا ۴۰ سال متغیر باشد. این طول عمر تحت تأثیر عوامل متعددی قرار میگیرد:

- کیفیت مواد و ساختار: کابلهایی که از آلیاژهای پیشرفته سری AA-8000 و عایقهای باکیفیت مانند XLPE استفاده میکنند، پایداری حرارتی و دوام بیشتری دارند.

- شرایط محیطی: قرار گرفتن کابل در معرض دماهای بسیار بالا، رطوبت دائمی، نور مستقیم خورشید یا مواد شیمیایی خورنده، به عایق آسیب زده و عمر مفید کابل را کاهش میدهد. رطوبت به طور خاص در صورت وجود اتصالات ضعیف، عامل تشدید کننده خوردگی گالوانیکی است.

- بار الکتریکی: هرچه بارهای عبوری از کابل به حد مجاز (Ampacity) نزدیکتر باشد و دمای کارکرد بالاتری را تجربه کند، طول عمر عایق کاهش مییابد.

۷.۲. نکات کلیدی در نگهداری پیشگیرانه

برای به حداکثر رساندن طول عمر کابلهای آلومینیومی، تمرکز اصلی باید بر مدیریت حرارتی و حفظ اتصالات باشد:

- نصب اصولی و استاندارد: رعایت استانداردهای نصب (مانند عمق دفن مناسب در کابلهای زمینی و جلوگیری از کشش بیش از حد) برای ممانعت از آسیبهای مکانیکی در شروع کار حیاتی است.

- بازرسی دورهای اتصالات: به دلیل پدیده خزش و احتمال شل شدن اتصالات بیمتال تحت سیکلهای حرارتی، بازرسیهای منظم برای اطمینان از محکم بودن اتصالات و عدم وجود گرمای غیرعادی در نقاط ترمینال ضروری است.

- محافظت از محیط مرطوب: استفاده از موفهای بیمتال کاملاً آببندی شده در مناطقی که رطوبت بالاست، باید تضمین شود، زیرا رطوبت میتواند به سرعت واکنش گالوانیکی را فعال کرده و خطر آتشسوزی را افزایش دهد. بهترین مکان برای استفاده از اتصال کابل مسی به آلومینیومی (حتی با واسطه) در مناطق خشک خواهد بود.

۷.۳. راهنمای خرید هوشمندانه کابل آلومینیومی

تصمیم به خرید کابل آلومینیومی باید بر اساس ملاحظات فنی و اقتصادی دقیق باشد، نه صرفاً قیمت اولیه.

- انتخاب سایز مناسب: سطح مقطع کابل باید توسط مهندسان متخصص و بر اساس جریان مورد نیاز، ولتاژ، و طول مسیر تعیین شود. عدم انتخاب سایز کافی، به دلیل مقاومت بالاتر آلومینیوم، منجر به افزایش بیرویه دما و کاهش طول عمر خواهد شد.

- کیفیت و اصالت برند: خریداران باید برای جلوگیری از خرید محصولات غیراستاندارد که با کمفروشی در متریال مواجه هستند، صرفاً از فروشگاهها و برندهای معتبر خرید کنند. کابل باید دارای گارانتی و ضمانت باشد.

- بررسی مشخصات فنی: مطمئن شوید که مشخصاتی مانند سایز، نوع رسانا (مانند سری AA-8000) و نوع عایق (PVC یا XLPE) به وضوح بر روی کابل درج شده باشند و با استاندارد مطابقت داشته باشند.

- تحلیل هزینه کلی (TCO): هنگام بررسی هزینهها، نباید تنها قیمت خرید را در نظر گرفت، بلکه باید کل هزینههای مالکیت شامل نصب، انرژی مصرفی (تلفات)، تعمیر و نگهداری بلندمدت و جایگزینی احتمالی را نیز محاسبه کرد. کابلهای با کیفیت که قیمت بالاتری دارند، میتوانند در بلندمدت منجر به صرفهجویی در هزینههای عملیاتی شوند.

بخش ۸: جمعبندی و پرسشهای متداول فنی (FAQ)

۸.۱. خلاصه تحلیل جامع فنی-اقتصادی

کابل آلومینیومی به دلیل وزن پایین و هزینه اولیه مقرون به صرفه، نقش حیاتی و غیرقابل جایگزینی در شبکههای توزیع و انتقال هوایی در فواصل طولانی ایفا میکند. مزیتهای آن در خطوط هوایی به دلیل کاهش بار وزنی بر سازهها و سهولت نصب، کاملاً مشهود است. با این حال، استفاده موفق از آلومینیوم، به خصوص در مقایسه با مس، مستلزم آگاهی کامل از ضعفهای متالورژیکی آن است: رسانایی کمتر، نیاز به سطح مقطع بزرگتر برای حمل جریان مشابه، و حساسیت در اتصالات به پدیده خزش و خوردگی گالوانیکی.

صنعت کابلسازی با توسعه آلیاژهای پیشرفته (AA-8000) و راهکارهای اتصال تخصصی (موفهای بیمتال ساخته شده با جوش اصطکاکی)، این چالشهای ذاتی را مدیریت کرده است. به این ترتیب، کابل آلومینیومی امروزی یک هادی قابل اعتماد است، به شرطی که انتخاب، نصب و اتصالات آن مطابق با استانداردهای سختگیرانه (مانند ISIRI 3569 و IEC 60502) انجام شود و مهندسان بر مدیریت دقیق نقاط اتصال تمرکز کنند تا از چرخه معیوب حرارتی-مقاومتی جلوگیری شود.

۸.۲. پرسشهای متداول تخصصی (FAQ)

س. آیا کابل آلومینیومی دوام بالایی دارد و مقاوم در برابر خوردگی است؟

ج: بله، کابلهای آلومینیومی با کیفیت دارای دوام فوقالعادهای هستند و در برابر سایش و پارگی مقاومت نشان میدهند. آلومینیوم یک فلز غیرآهنی است و به دلیل تشکیل یک لایه نازک از اکسید آلومینیوم (که به عنوان لایه محافظ عمل میکند)، مقاومت بالایی در برابر خوردگی در محیطهای بیرونی و مرطوب دارد. این ویژگی آن را برای محیطهای سخت و مرطوب ایدهآل میسازد.

س. چرا کابلهای آلومینیومی نسبت به کابلهای مسی ارزانتر هستند؟

ج: دلیل اصلی، فراوانی جهانی و هزینه مواد اولیه آلومینیوم است که به طور قابل توجهی کمتر از مس است. علاوه بر این، سبکتر بودن آلومینیوم (تقریباً یک سوم وزن مس) هزینههای جانبی مانند حمل و نقل و نصب خطوط هوایی را به شدت کاهش میدهد، که این امر صرفهجویی کلی در هزینههای پروژه را به همراه دارد.

س. اگر آلومینیوم رسانایی کمتری دارد، چرا برای خطوط انتقال فشار قوی استفاده میشود؟

ج: در خطوط انتقال فشار قوی و فواصل طولانی، اولویت مهندسی، کاهش وزن و استحکام کششی بالا است تا بار مکانیکی بر روی برجهای انتقال کاهش یابد. آلومینیوم وزن کمتری دارد و برای جبران رسانایی پایینتر (حدود 60% مس)، سطح مقطع آن افزایش داده میشود. در ساختارهای ACSR نیز، هسته فولادی استحکام کششی لازم برای دهانههای بلند را فراهم میکند، که وزن پایین آلومینیوم این مزیت مکانیکی را تکمیل میکند.

س. خطر تلفات الکتریکی در کابل آلومینیومی چقدر است؟

ج: به دلیل مقاومت الکتریکی ذاتی بیشتر، تلفات I2R در کابلهای آلومینیومی بیشتر از کابلهای مسی معادل است. این موضوع منجر به مصرف انرژی بیشتر در طول عمر کابل میشود. مهندسان با انتخاب سطح مقطع بزرگتر (مانند استفاده از 70mm2 آلومینیوم به جای 35mm2 مس)، این تلفات را تا حد ممکن کاهش میدهند.

س. چرا اتصال مستقیم کابل مسی و آلومینیومی ممنوع است و راهکار چیست؟

ج: اتصال مستقیم ممنوع است زیرا تفاوت پتانسیل الکتریکی و ضریب انبساط حرارتی این دو فلز، در نهایت منجر به شکست اتصال میشود. از نظر شیمیایی، در حضور رطوبت، یک باتری گالوانیکی تشکیل شده و آلومینیوم به سرعت دچار خوردگی و اکسیداسیون میشود، که این امر مقاومت تماس را به شدت افزایش میدهد. از نظر مکانیکی، تفاوت در انبساط حرارتی و پدیده خزش آلومینیوم، اتصال را تحت سیکلهای حرارتی شل میکند.

راهکار اجباری، استفاده از موفها و ترمینالهای بیمتال (مس-آلومینیوم) است که با جوش اصطکاکی تولید شدهاند، تا از تماس مستقیم دو فلز و بروز واکنش گالوانیکی جلوگیری شود.

س. چگونه میتوان از کیفیت کابل آلومینیومی اطمینان حاصل کرد؟

ج: برای اطمینان از کیفیت، لازم است که کابل مورد نظر منطبق با استانداردهای ملی ایران (مانند ISIRI 3569) و استانداردهای بینالمللی (مانند IEC 60502) باشد. مشخصات فنی از جمله نوع هادی (مانند سری AA-8000) باید به وضوح روی کابل درج شده باشد. علاوه بر این، استفاده از تجهیزات تست و اندازهگیری (مانند اهممتر) برای کنترل هدایت الکتریکی هادی و انجام تستهای مکانیکی (مانند کشش و خمش) برای ارزیابی پایداری کابل ضروری است.

س. عمر مفید کابلهای آلومینیومی چقدر است و چه عواملی آن را کاهش میدهند؟

ج: عمر مفید کابل آلومینیومی با کیفیت، در شرایط مناسب نصب و نگهداری، بین ۲۰ تا ۴۰ سال است. عوامل کاهنده عمر شامل کیفیت پایین مواد، قرار گرفتن در معرض شرایط محیطی سخت (مانند دماهای بالا و مواد شیمیایی خورنده)، و عدم رعایت استانداردهای نصب است. همچنین، قرار گرفتن مداوم در معرض بار بیش از حد مجاز که باعث افزایش دمای هادی میشود، طول عمر عایق (XLPE یا PVC) را به شدت کاهش میدهد.

دیدگاهتان را بنویسید