مفتول آلومینیوم (Aluminum Wire Rod)، به عنوان یک محصول نیمهنهایی حیاتی، ستون فقرات صنایع انتقال و توزیع نیروی الکتریکی، زیرساختهای مکانیکی پیشرفته، و تولید کابلهای ارتباطی مدرن است. این گزارش با هدف ارائه یک تحلیل تخصصی و جامع، به بررسی عمیق ساختار، خواص متالورژیکی، فرآیندهای تولید پیشرفته (به ویژه روش Properzi)، استانداردهای بینالمللی کیفیت (ASTM و IEC)، و کاربردهای استراتژیک این ماده در صنایع مختلف میپردازد.

تعریف، ماهیت و جایگاه استراتژیک مفتول آلومینیوم

مفتول آلومینیوم چیست؟ (تعریف فنی و اهمیت صنعتی)

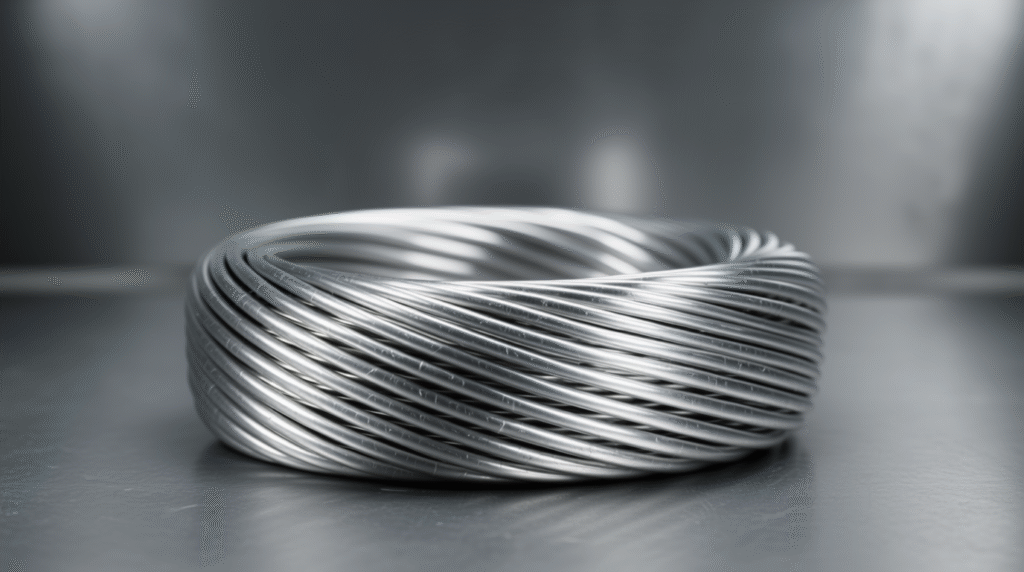

مفتول آلومینیوم، که در متون فنی اغلب با عنوان “راد آلومینیوم” (Aluminum Rod) نیز شناخته میشود، در واقع محصولی است که پس از ریختهگری پیوسته و نورد گرم به دست میآید. این محصول به صورت کلافهایی با قطر نسبتاً بزرگ، معمولاً در محدوده ۹.۵ تا ۱۲ میلیمتر، تولید و عرضه میگردد. مفتول آلومینیوم، ماده اولیه اصلی و کلیدی برای مراحل بعدی تولید محسوب میشود؛ از جمله فرآیند کشش سرد (Drawing) که آن را به سیمهای با قطرهای کوچکتر تبدیل کرده و سپس در ساخت انواع سیمها و کابلهای برق، هادیهای هوایی، سیم جوش، و پیچ و مهرههای آلومینیومی به کار میرود.

جایگاه استراتژیک این مفتول در اقتصاد جهانی، به ویژه در زیرساختهای انرژی، غیرقابل انکار است. آلومینیوم به دلیل ترکیب منحصر به فرد خواص، از جمله وزن سبک، رسانایی بالا، و مقاومت طبیعی در برابر خوردگی، به عنوان جایگزین اصلی و اقتصادی برای مس در انتقال جریان الکتریکی در فواصل طولانی شناخته میشود. بدون مفتول آلومینیومی با کیفیت EC گرید (Electrical Conductor Grade)، توسعه شبکههای برق مدرن و مقرونبهصرفه در سطح جهانی امکانپذیر نخواهد بود.

بررسی خواص بنیادی متالورژیکی آلومینیوم (عنصر حیاتی)

آلومینیوم دارای چندین ویژگی ذاتی است که آن را برای کاربردهای مفتولی ایدهآل میسازد. درک این خواص برای مهندسان و متخصصان فنی، امری ضروری است:

الف) سبکی و نسبت استحکام به وزن بالا

آلومینیوم یکی از سبکترین فلزات صنعتی است که دارای چگالی در حدود 2705kg/m3 در دمای ۲۰ درجه سانتیگراد (برای گرید ۱۳۵۰) میباشد. این فلز دارای نسبت استحکام به وزن بالایی است که یک مزیت تعیینکننده در طراحی خطوط انتقال هوایی محسوب میشود.

این برتری ساختاری دارای یک پیامد اقتصادی و مهندسی عمیق است: از آنجایی که هادیهای آلومینیومی به طور قابل ملاحظهای سبکتر از معادلهای مسی خود (حدود ۶۵٪ سبکتر برای ظرفیت حمل جریان مشابه) هستند، وزن کلی خطوط انتقال به شدت کاهش مییابد. این کاهش وزن، فشار کمتری بر برجهای نگهدارنده وارد میکند و مهندسان را قادر میسازد تا طول دهانهها (فاصله بین برجها) را افزایش دهند. دادههای عملی نشان میدهند که هادیهای آلومینیومی میتوانند تا ۴۰۰۰ متر بار مرده (Deadweight) را تحمل کنند، در حالی که کابلهای مسی معمولاً فقط میتوانند ۲۷۵۰ متر را تحمل نمایند. توانایی تحمل بار قویتر مفتول آلومینیومی منجر به کاهش تعداد برجهای مورد نیاز در یک پروژه شده و در نتیجه، هزینههای نهایی اجرای خطوط انتقال زیرساختی به طور چشمگیری کاهش مییابد.

ب) رسانایی الکتریکی و حرارتی زیاد

آلومینیوم رسانای بسیار خوبی برای گرما و الکتریسیته است. اگرچه رسانایی آلومینیوم خالص (حدود ۶۱.۸٪ رسانایی استاندارد مس آنیل شده – IACS) کمتر از مس است، اما به دلیل هزینه کمتر و وزن پایینتر، اغلب در خطوط انتقال با ولتاژ بالا ترجیح داده میشود.

با این حال، برای دستیابی به ظرفیت حمل جریان الکتریکی معادل یک هادی مسی، سطح مقطع هادی آلومینیومی باید حدود ۱.۶ برابر بیشتر از سطح مقطع هادی مسی در نظر گرفته شود. این نیاز به سطح مقطع بزرگتر میتواند در کاربردهایی که فضای محدودی برای نصب وجود دارد (مانند سیمکشی داخلی ساختمانها)، چالشبرانگیز باشد. اما در خطوط انتقال هوایی که محدودیتهای فضایی کمتری وجود دارد، مزایای وزن و هزینه آلومینیوم بر این موضوع غلبه میکند.

ج) مقاومت در برابر خوردگی ذاتی

آلومینیوم به طور طبیعی در برابر خوردگی مقاوم است. هنگامی که آلومینیوم با اکسیژن موجود در هوا تماس پیدا میکند، یک لایه نازک، متراکم و بسیار پایدار از اکسید آلومینیوم بر روی سطح آن تشکیل میشود. این لایه غیرفعال، به عنوان یک مانع محافظ عمل کرده و از اکسیداسیون بیشتر فلز زیرین جلوگیری میکند. این مقاومت به ویژه در برابر خوردگی جوی بسیار قوی است و عمر مفید هادیها را در محیطهای مختلف افزایش میدهد.

د) ماهیت غیر سمی

خاصیت غیر سمی بودن آلومینیوم، استفاده از آن را در صنایعی مانند بستهبندی مواد غذایی (فویل) و ساخت ظروف پخت و پز تسهیل میکند، زیرا هیچ اثر مضر شناختهشدهای بر بدن انسان یا محصولات غذایی ندارد.

متالورژی مفتول آلومینیوم و سیستمهای آلیاژی

کیفیت و عملکرد نهایی مفتول آلومینیوم، به طور جداییناپذیری به ترکیب شیمیایی و عملیات حرارتی اعمال شده (تمپر) بستگی دارد. در صنعت، آلیاژها و فرآیندهای ساخت تحت سیستمهای نامگذاری استاندارد مشخص میشوند.

سیستم استاندارد نامگذاری آلیاژهای آلومینیوم (ANSI و AA)

انجمن آلومینیوم (AA) و مؤسسه استانداردهای ملی آمریکا (ANSI) یک سیستم نامگذاری مشخص برای آلیاژهای آلومینیوم تدوین کردهاند. این سیستم به مهندسان اجازه میدهد تا به سرعت ترکیب شیمیایی و خواص اصلی یک آلیاژ را شناسایی کنند.

- آلیاژهای کارشده (Wrought Alloys): از یک مکانیزم شمارهدهی چهار رقمی استفاده میشود (مانند 1350 یا 6201).

- آلیاژهای ریختگی (Cast Alloys): از یک سیستم شمارهدهی سه رقمی با یک نقطه اعشار استفاده میشود (مانند 3xx.x).

اهمیت رقم اول: اولین رقم در این سیستمها، معرف گروه فلز و مهمترین عنصر آلیاژی اضافهشده است. برای مفتول آلومینیوم، سریهای 1XXX و 6XXX از اهمیت ویژهای برخوردارند.

معرفی سریهای اصلی آلیاژهای کارشده مرتبط با مفتول

الف) سری 1XXX: تمرکز بر رسانایی (گرید 1350)

مفتول آلومینیومی گرید ۱۳۵۰، استاندارد طلایی برای تولید هادیهای برق هوایی و کابلها محسوب میشود. این آلیاژ در واقع آلومینیوم تقریباً خالص است که حداقل خلوص آن برای گرید EC، به ۹۹.۵ درصد و برای استاندارد ASTM B233 به حداقل ۹۹.۷۰ درصد میرسد. هدف اصلی در تولید این سری، به حداکثر رساندن هدایت الکتریکی است، زیرا هرگونه ناخالصی در شبکه بلوری آلومینیوم، به عنوان مراکز پراکندگی الکترون عمل کرده و به شدت مقاومت الکتریکی را افزایش میدهد. به همین دلیل، استانداردهای سختگیرانهای برای محدود کردن ناخالصیها مانند آهن (حداکثر ۰.۲۰٪) و مس (حداکثر ۰.۰۵٪) اعمال میشود.

ب) سری 6XXX: تمرکز بر استحکام (آلیاژ 6201)

آلیاژهای سری 6XXX از ترکیب منیزیم (Mg) و سیلیسیم (Si) به عنوان عناصر آلیاژی اصلی بهره میبرند. این آلیاژها قابلیت عملیات حرارتی را دارند و استحکام کششی بسیار بالاتری نسبت به آلومینیوم خالص ۱۳۵۰ ارائه میدهند. آلیاژ 6201-T81 نمونهای برجسته است که در ساخت هادیهای تمام آلیاژ آلومینیومی (AAAC) به کار میرود و نیازمندی به مغزی فولادی را در خطوط انتقال با دهانههای متوسط کاهش میدهد.

اهمیت عملیات حرارتی و تمپر (Temper)

تمپر، که تحت استاندارد ANSI H35.1 تعریف میشود، مشخصکننده نوع فرآیند عملیات حرارتی یا ساختاری است که بر خواص مکانیکی و الکتریکی مفتول اعمال شده است. برای مثال، در مفتول ۱۳۵۰، تمپر نشاندهنده میزان کار سرد یا آنیل شدن است:

- O (آنلینگ): نشاندهنده وضعیت نرم (آنیل شده) است که در آن مفتول بیشترین انعطافپذیری و رسانایی (حداکثر ۶۱.۸٪ IACS) و کمترین استحکام را دارد.

- H12, H14, H16: نشاندهنده وضعیتهای نیمهسخت تا سخت است که از طریق فرآیند کشش سرد ایجاد میشوند. با افزایش درجه سختی (از H12 به H16)، استحکام کششی افزایش مییابد، اما هدایت الکتریکی به میزان جزئی کاهش مییابد (مثلاً تا ۶۱.۳٪ IACS در H16).

این رابطه معکوس میان رسانایی و استحکام، یک مصالحه متالورژیکی (Trade-off) است. فرآیند سختکاری کرنشی (Strain Hardening) که در کشش سرد رخ میدهد، عیوب ساختاری (مانند نابجاییها) را در شبکه بلوری افزایش داده، که باعث مقاومت بیشتر در برابر تغییر شکل (استحکام بالاتر) میشود. با این حال، این عیوب به عنوان موانعی برای حرکت آزاد الکترونها عمل کرده و منجر به افت ناچیز در هدایت الکتریکی میشوند.

آلیاژهای نسل جدید و مبارزه با پدیده “خزش”

یکی از چالشهای فنی عمده در استفاده از آلومینیوم، به ویژه در اتصالات الکتریکی، پدیده خزش (Creep) است. خزش به تغییر شکل تدریجی و دائمی یک ماده تحت تنش ثابت در طول زمان، به ویژه در دماهای بالا، اطلاق میشود. در اتصالات الکتریکی آلومینیومی، این خزش میتواند منجر به شل شدن اتصال، افزایش مقاومت، و در نهایت خرابی یا آتشسوزی شود.

برای رفع این مشکل، آلیاژهای نسل جدیدی توسعه یافتهاند که حاوی عناصر آلیاژی مانند مس، آهن، منیزیم، سیلیکون، روی، بور، و بهویژه عناصر نوآورانه مانند زیرکونیوم و عناصر خاکی کمیاب هستند. افزودن این عناصر و اجرای فرآیندهای آنیلینگ خاص، مقاومت خزشی هادی آلومینیوم را تا ۳۰۰٪ در مقایسه با آلومینیوم خالص بهبود میبخشد. این بهبود ساختاری باعث میشود که مفتول آلومینیوم، اتصالی پایدار و قابل اعتماد را حتی در صورت اضافه بار و گرم شدن طولانیمدت تضمین کند. این نوآوریهای متالورژیکی برای استفاده ایمن و طولانیمدت از هادیهای آلومینیومی در شبکههای توزیع برق، حیاتی هستند.

فرآیندهای پیشرفته تولید مفتول آلومینیوم

تولید مفتول آلومینیومی که دارای خواص الکتریکی (رسانایی بالا) و مکانیکی (قابلیت کشش مناسب) باشد، نیازمند کنترل دقیق بر فرآیندهای ذوب، ریختهگری، و نورد است.

مواد اولیه و آمادهسازی مذاب

فرآیند تولید با آمادهسازی مواد اولیه آغاز میشود که شامل اینگاتهای EC (گرید الکتریکی)، شمشهای تیبار (T-bar) و قراضههای آلومینیومی تمیز است.

- محاسبه اجزای آلیاژی: در این مرحله، بر اساس شماره آلیاژ مورد نظر (مثلاً ۱۳۵۰ یا ۶۲۰۱)، مقدار دقیق افزودنیهای آلیاژی محاسبه و با مواد خام مختلف ترکیب میشود.

- ذوب و پالایش: مواد خام به کورههای ذوب اضافه میشوند. برای اطمینان از خلوص بالای گرید EC، عملیات پالایش (Refining) و حذف گازها (Degassing) صورت میگیرد تا ناخالصیها و گازهای مضر از مذاب خارج شوند. این فرآیند پالایش برای اطمینان از برآورده شدن محدودیتهای سختگیرانه آنالیز شیمیایی استاندارد ASTM B233 (به ویژه در مورد ناخالصیهایی که هدایت را کاهش میدهند) ضروری است.

- ریختهگری: آلومینیوم مذاب پس از پالایش، برای ورود به مرحله شکلدهی اولیه آماده میشود.

مقایسه روشهای تولید مفتول

در صنعت تولید مفتول آلومینیوم، دو روش اصلی مورد استفاده قرار میگیرد:

الف) روش نورد گرم شمش (روش سنتی)

در این روش، آلومینیوم مذاب ابتدا به شکل شمشهای بزرگ ریختهگری میشود. این فرآیند نسبتاً پیچیده و طولانی است و شامل مراحل زیر میشود: ریختهگری شمش ← آسیاب کردن (برای حذف عیوب سطحی و لایه اکسیدی) ← همگنسازی (Homogenization) ← نورد گرم ← نورد سرد ← و در نهایت، بازپخت میانی.

با وجود سابقه طولانی، این روش دارای چالشهایی است. در فرآیند کشش عمیق بیلتهای نورد گرم، مشکلاتی مانند ضربان گوش بالا (High Earring)، ترک خوردن آسان، و ناحیه تغییر شکل ناهموار مشاهده میشود که کیفیت و عملکرد فویل یا مفتول آلومینیومی با کیفیت بالا را محدود میسازد.

ب) فناوری ریختهگری و نورد پیوسته (Continuous Casting and Rolling – CCR)

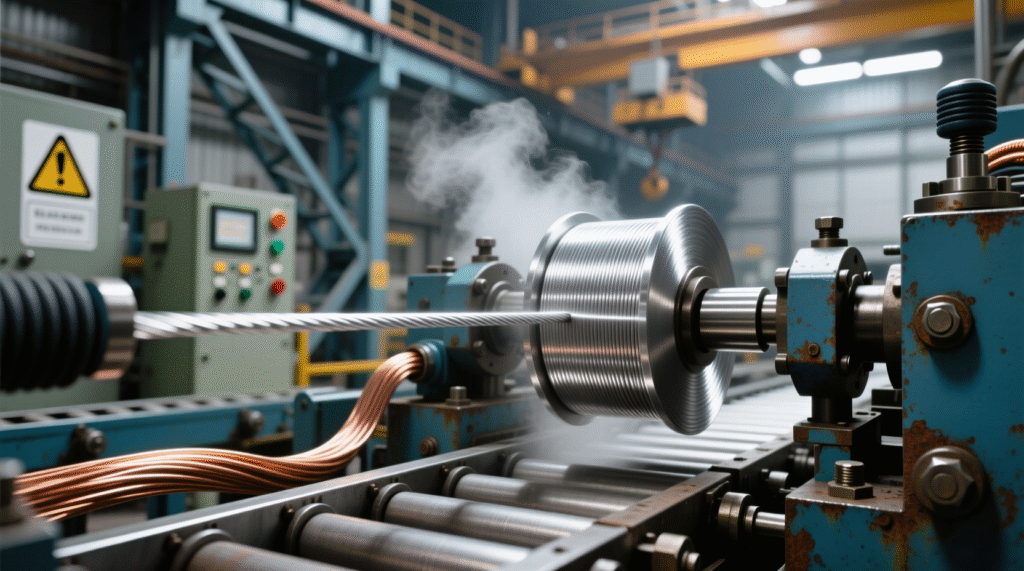

این روش که غالباً با نام فرآیند Properzi شناخته میشود، یک نوآوری انقلابی در تولید مفتول است. سیستم CCR یک سیستم تولید یکپارچه است که آلومینیوم مذاب را مستقیماً و به طور پیوسته به مفتول تبدیل میکند.

جایگاه Properzi در صنعت: این فناوری ابتدا برای تولید سیم از سرب و روی به کار رفت، اما به سرعت به مواد اصلی صنعت کابل یعنی آلومینیوم و مس تعمیم داده شد. امروزه، بیش از ۸۵ درصد مفتول نورد شده آلومینیوم در جهان با استفاده از تجهیزات شرکتهایی چون Continuus-Properzi تولید میشود.

مراحل اصلی فرآیند CCR:

- کورههای ذوب و نگهداری: آلومینیوم یا قراضههای آن ذوب شده و سپس به کوره نگهداری منتقل میشوند تا دمای مذاب ثابت بماند.

- سیستم گندوله و ریختهگری: آلومینیوم مذاب از طریق سیستم گندوله (Launder System) به ماشین ریختهگری پیوسته هدایت میشود. این ماشین مذاب را به یک شکل جامد اولیه (بیلت یا شمش ریختهگری اولیه) تبدیل میکند.

- نورد پیوسته: بیلت تازه ریختهگری شده و هنوز داغ، بلافاصله وارد مجموعه نورد میشود. در این مرحله، قطر آن به سرعت و به صورت متوالی کاهش یافته و به قطر نهایی مفتول (معمولاً ۹.۵ میلیمتر) میرسد.

- خنکسازی و کلافپیچی: مفتول نهایی خنک شده و به صورت کلافهای بزرگ آماده تحویل میشود.

مزایای فنی فرآیند CCR:

مقایسه با روش نورد گرم شمش نشان میدهد که فرآیند ریختهگری و نورد پیوسته، جریان تولید بلانک مفتول را سادهتر میسازد، زیرا نیازی به مراحل پیچیده و پرهزینهای مانند آسیاب کردن، همگنسازی و نورد گرم سنتی نیست. علاوه بر این، ریختهگری پیوسته تضمین میکند که ساختار دانه فلز یکنواختتر باشد و عیوب متالورژیکی مانند تخلخل و جدایش عناصر به شدت کاهش یابد، که این خود منجر به تولید راد با کیفیت بالاتر میشود. این راندمان بالا و کیفیت ثابت، دلیل اصلی برتری و سلطه فناوری Properzi در بازار جهانی است.

فرآیند کشش نهایی (Drawing)

پس از تولید راد آلومینیومی توسط نورد پیوسته، این محصول به کارخانجات کابلسازی ارسال میشود. در آنجا، راد با قطر ۹.۵ یا ۱۲ میلیمتر، تحت فرآیند کشش سرد از طریق قالبها، به سیمهای با قطرهای کوچکتر (که برای رشتهسازی هادیها استفاده میشوند) تبدیل میشود. کنترل دقیق میزان کشش و کار سرد اعمال شده، تمپر مکانیکی نهایی (مانند H19) را در سیم ایجاد میکند و استحکام کششی مورد نیاز برای مونتاژ هادیهای هوایی را تأمین میکند.

استانداردها، کنترل کیفیت و معیارهای عملکردی

قابلیت اطمینان و ایمنی شبکههای انتقال نیرو، به شدت به کیفیت مفتول آلومینیومی مورد استفاده بستگی دارد. این کیفیت تنها از طریق پایبندی دقیق به استانداردهای بینالمللی قابل تأیید است.

بررسی استانداردهای کلیدی متالورژیکی و الکتریکی

الف) استانداردهای ASTM (American Society for Testing and Materials)

استانداردهای ASTM در آمریکای شمالی و بسیاری از نقاط جهان، به عنوان مرجع اصلی برای مشخصات مواد اولیه مفتول آلومینیومی شناخته میشوند:

- ASTM B233: این استاندارد بهطور خاص الزامات مربوط به راد آلومینیومی EC گرید (گرید ۱۳۵۰ با خلوص بالا) را مشخص میکند. این شامل تلرانسهای قطر، حداقل استحکام کششی، و مهمتر از همه، مقاومت و هدایت الکتریکی مجاز برای تمپرهای مختلف است.

- ASTM B398: این استاندارد برای راد آلومینیومی آلیاژی با مقاومت بالا (مانند آلیاژهای سری ۶XXX همچون ۶۲۰۱) به کار میرود که نیازمندیهای مکانیکی سختگیرانهتری را پوشش میدهد.

- ASTM E1004: این استاندارد روشی را برای تعیین رسانایی الکتریکی فلزات غیر مغناطیسی با استفاده از روش جریان گردابی (Eddy Current) پوشش میدهد. این روش به عنوان یک ابزار سریع و دقیق برای کنترل کیفیت و تأیید خواص الکتریکی مفتول در کارخانه استفاده میشود.

ب) استانداردهای IEC (International Electrotechnical Commission)

استانداردهای IEC به ویژه در اروپا و بسیاری از کشورهای آسیایی و خاورمیانه، برای مشخصات ساختاری هادیهای رشتهای مهم هستند:

- IEC 61089: مشخصات فنی مربوط به هادیهای رشتهای الکتریکی هوایی با سیمهای گرد متحدالمرکز (مانند ACSR، AAAC) را تعریف میکند.

معیارهای حیاتی کنترل کیفی (QC) مفتول

کنترل کیفی مفتول آلومینیوم گرید EC (مانند ۱۳۵۰) در چهار معیار اصلی متمرکز است که مستقیماً بر عملکرد نهایی کابل تأثیر میگذارند:

- هدایت و مقاومت الکتریکی: این مهمترین شاخص کیفیت برای مفتول گرید الکتریکی است. هدایت الکتریکی اغلب به صورت درصدی از رسانایی استاندارد بینالمللی مس آنیل شده (IACS) بیان میشود، که رسانایی مس آنیل شده در دمای 20∘C برابر با ۱۰۰٪ IACS تعریف شده است. آلومینیوم ۱۳۵۰ بسته به تمپر، باید حداقل هدایتی بین ۶۱.۳٪ تا ۶۱.۸٪ IACS را داشته باشد. همچنین، حداکثر مقاومت ویژه مجاز برای این گرید، حدود 28.265Ω⋅mm2/km تعیین شده است. اندازهگیری هدایت با استفاده از دستگاههای جریان گردابی (ASTM E1004) نه تنها یک کنترل کیفیت الکتریکی است، بلکه ابزاری قوی برای تأیید صحت فرآیند تولید و عملیات حرارتی اعمال شده (تمپر) محسوب میشود؛ زیرا تغییرات جزئی در هدایت، نشاندهنده تغییرات مهم در ریزساختار فلز است.

- استحکام کششی (Tensile Strength): این ویژگی، توانایی مفتول برای تحمل تنش مکانیکی را تعیین میکند و برای موفقیتآمیز بودن فرآیند کشش سیم و تحمل نیروهای مکانیکی در خطوط هوایی ضروری است. استحکام کششی بر اساس نوع تمپر متفاوت است.

- آنالیز شیمیایی: انجام دقیق آنالیز شیمیایی برای اطمینان از مطابقت درصد عناصر آلیاژی و ناخالصیها با محدودیتهای سختگیرانه ASTM B233 ضروری است. به عنوان مثال، آلومینیوم باید حداقل ۹۹.۷۰٪ خلوص داشته باشد و عناصر دیگر مانند سیلیکون، آهن، مس و روی باید در درصدهای بسیار پایینی نگه داشته شوند.

- قطر و تلرانس: قطر مفتول و تلرانسهای انحراف از قطر اسمی در هر نقطه، باید کاملاً مطابق با استاندارد، مثلاً تلرانسهای مشخص شده در ASTM B233 باشد.

جدول فنی: مشخصات فنی مفتول آلومینیوم ۱۳۵۰ بر اساس استاندارد ASTM B233

جدول زیر رابطه متالورژیکی میان عملیات حرارتی (تمپر)، هدایت الکتریکی و استحکام مکانیکی را در مفتول آلومینیوم گرید ۱۳۵۰ نشان میدهد:

جدول 2: مشخصات فنی و متالورژیکی مفتول آلومینیوم ۱۳۵۰ (EC Grade)

مشاهده میشود که با افزایش درجه کار سرد (سخت شدن)، در حالی که استحکام کششی از ۹۷ مگاپاسکال به ۱۵۲ مگاپاسکال افزایش مییابد، هدایت الکتریکی از ۶۱.۸٪ به ۶۱.۳٪ IACS کاهش مییابد. تولیدکنندگان باید بر اساس نیاز نهایی (حداکثر رسانایی یا حداکثر استحکام) تمپر مناسب را انتخاب و کنترل کنند.

کاربردهای اصلی مفتول در هادیهای برق و تحلیل ساختار هادیها

مفتول آلومینیوم اساس تولید هادیهای رشتهای (Stranded Conductors) است که برای انتقال و توزیع انرژی الکتریکی در شبکههای هوایی به کار میروند. انتخاب ساختار هادی به طور مستقیم به خواص مکانیکی و الکتریکی مفتول بستگی دارد.

طبقهبندی جامع انواع هادیهای آلومینیومی

الف) هادیهای تمام آلومینیومی (AAC – All Aluminum Conductor)

این هادیها تماماً از مفتولهای آلومینیوم خالص گرید ۱۳۵۰ (معمولاً تمپر H19) تشکیل شدهاند. AAC ها بالاترین رسانایی را در میان هادیهای آلومینیومی ارائه میدهند، اما به دلیل استحکام کششی نسبتاً پایینتر آلومینیوم خالص، عمدتاً برای توزیع برق در دهانههای کوتاه، مناطق شهری، یا مسیرهایی که پشتیبانی مکانیکی زیادی دارند، استفاده میشوند.

ب) هادیهای تمام آلیاژ آلومینیومی (AAAC – All Aluminum Alloy Conductor)

AAAC ها به طور کامل از مفتولهای آلیاژ آلومینیوم با استحکام بالا (مانند ۶۲۰۱-T81) ساخته میشوند. افزودن منیزیم و سیلیسیم، استحکام مکانیکی هادی را به میزان قابل توجهی افزایش میدهد، مقاومت خزشی را بهبود میبخشد، و آن را در برابر خوردگی مقاومتر میسازد. به دلیل استحکام ذاتی بالا، این هادیها میتوانند در خطوط انتقال با دهانههای متوسط بدون نیاز به مغزی فولادی به کار روند.

ج) هادیهای آلومینیومی با مغزی فولادی (ACSR – Aluminum Conductor Steel Reinforced)

ACSR یکی از رایجترین و استراتژیکترین انواع هادیها در خطوط انتقال ولتاژ بالا است. ساختار آن شامل رشتههای آلومینیوم ۱۳۵۰-H19 است که به صورت متحدالمرکز به دور یک یا چند رشته مفتول فولادی با روکش گالفان (Galvanized Steel) پیچیده شدهاند.

تحلیل مهندسی ACSR:

آلومینیوم به تنهایی فاقد استحکام مکانیکی لازم برای تحمل کشش و وزن در دهانههای بسیار طولانی (چند صد متری) است. مهندسی ACSR یک پاسخ هوشمندانه به این محدودیت است. با قرار دادن فولاد (که وظیفه تحمل بار مکانیکی را دارد) در هسته، و آلومینیوم (که وظیفه حمل بار الکتریکی را دارد) در لایه بیرونی، بهترین خواص هر دو فلز به دست میآید. این ترکیب باعث بهبود شدید نسبت استحکام به وزن هادی میشود. نتیجه این طراحی، توانایی افزایش فاصله بین برجهای نگهدارنده و کاهش چشمگیر هزینههای زیرساختی خط است.

د) هادیهای آلومینیومی پر ظرفیت با مغزی فولادی (ACSS – Aluminum Conductor Steel Supported)

ACSS ساختاری شبیه به ACSR دارد، با این تفاوت که رشتههای آلومینیومی در شرایط کاملاً آنیل شده (نرم – O temper) استفاده میشوند. در این ساختار، استحکام مکانیکی تقریباً به طور کامل توسط مغزی فولادی تأمین میشود. مزیت بزرگ آلومینیوم نرم این است که میتواند در دماهای عملیاتی بالاتری نسبت به آلومینیوم سخت شده (H19) کار کند، که منجر به افزایش ظرفیت حمل جریان (Ampacity) میشود.

تفاوت عملکرد هادیهای آلومینیومی در مقایسه با هادیهای مسی

اگرچه مس دارای هدایت الکتریکی بالاتری است و مقاومت مکانیکی بهتری نسبت به آلومینیوم خالص دارد، اما آلومینیوم به دلیل سبکی، هزینه پایینتر و مقاومت طبیعی در برابر خوردگی، در خطوط هوایی و بسیاری از کاربردهای توزیع، جایگزین برتر محسوب میشود.

جدول فنی: مقایسه جامع هادیهای آلیاژ آلومینیوم و هادیهای مسی

جدول زیر مقایسهای جامع بین خواص عملکردی هادیهای ساخته شده از مفتول آلومینیوم و هادیهای هسته مسی ارائه میدهد:

جدول 3: مقایسه خواص عملکردی هادیهای آلیاژ آلومینیوم در مقابل هادیهای مسی

کاربردهای جانبی، چالشها و ملاحظات فنی پیشرفته

مفتول آلومینیوم تنها به صنعت برق محدود نمیشود و در سایر بخشهای حیاتی صنعتی نیز به عنوان ماده اولیه کلیدی نقشآفرینی میکند.

کاربرد مفتول آلومینیوم در صنایع مکانیکی و اتصالات

مفتول آلومینیومی به عنوان ماده اولیه برای تولید انواع قطعات مکانیکی، از جمله پیچ و مهرهها (Fasteners)، در صنایعی که کاهش وزن در آنها یک اولویت مهندسی است (مانند هوافضا و خودروسازی)، بسیار مورد توجه قرار میگیرد. آلیاژهای رایج مفتول مورد استفاده در تولید پیچ و مهرهها شامل آلومینیوم ۲۰۲۴، ۶۰۶۱ و آلیاژهای سری ۷۰۰۰ با استحکام بسیار بالا هستند.

چالش خوردگی گالوانیک در اتصالات

با این حال، استفاده از آلومینیوم در اتصالات دارای چالشهای متالورژیکی پیچیدهای است. آلومینیوم در کنار فلزات دیگر (به ویژه فولاد معمولی) بسیار مستعد خوردگی گالوانیک است. در این شرایط، آلومینیوم به عنوان آند فداشونده عمل میکند و به سرعت خورده میشود. این امر به ویژه در صنایع هوافضا که کوچکترین خوردگی میتواند عواقب فاجعهبار داشته باشد، بسیار حیاتی است.

برای جلوگیری از شکست اتصالات آلومینیومی، مهندسان باید از مواد اتصالدهنده یا پایههایی استفاده کنند که سازگاری متالورژیکی داشته باشند. به عنوان مثال، استفاده از آلومینیوم فقط بر روی فلزات خاصی مانند فولاد پوششدار (مانند گالوانیزه) یا فولاد زنگنزن توصیه میشود. فولادهای زنگنزن به دلیل مقاومت ذاتی بالا در برابر خوردگی، حتی در صورت از بین رفتن پوشش سطحی آلومینیوم، به عنوان یک فلز پایه مناسب برای اتصالات آلومینیومی عمل میکنند. در عمل، برای اطمینان از مصونیت در برابر خوردگی، اتصالات آلومینیومی خود نیز با یک لایه مقاوم پوشش داده میشوند.

پایداری و مزیت زیستمحیطی مفتول آلومینیوم

یکی از بزرگترین مزایای استراتژیک مفتول آلومینیوم در دوران تمرکز بر پایداری، قابلیت بازیافت فوقالعاده آن است.

قابلیت بازیافت نامحدود

آلومینیوم یکی از معدود فلزاتی است که میتوان آن را به صورت نامحدود و بدون هیچگونه افت کیفیتی بازیافت و دوباره به چرخه تولید مفتول یا محصولات دیگر بازگرداند. این ویژگی، آلومینیوم را به یک گزینه ایدهآل برای اقتصاد چرخشی تبدیل میکند. فرآیند بازیافت شامل جمعآوری، تمیزکاری، ذوب ضایعات در کورهها و سپس ریختهگری آنها به اشکال جدید است.

صرفهجویی عظیم در انرژی

فرآیند بازیافت مفتول آلومینیومی به طور قابل توجهی مصرف انرژی را کاهش میدهد. بازیافت آلومینیوم تنها ۵ درصد از انرژی مورد نیاز برای تولید آلومینیوم جدید از سنگ معدن بوکسیت (فرآیند پر انرژی) را مصرف میکند.

تبعات زیستمحیطی و اقتصادی:

این صرفهجویی ۹۵ درصدی در مصرف انرژی، تبعات عمیقی برای محیط زیست و اقتصاد دارد. از نظر زیستمحیطی، به کاهش چشمگیر انتشار گازهای گلخانهای مرتبط با تولید اولیه کمک میکند و از معدنکاری بیرویه و تخریب محیط زیست جلوگیری مینماید. از منظر اقتصادی، وابستگی کمتر به فرآیندهای پرانرژی اولیه، باعث میشود که قیمت تمامشده مفتول تولید شده از طریق بازیافت، کمتر تحت تأثیر نوسانات قیمت انرژی قرار گیرد. این عامل، مزیت رقابتی و پایداری بلندمدتی را برای تولیدکنندگان فراهم میآورد.اقتصاد بازار، عوامل قیمتگذاری و راهنمای خرید تخصصی

قیمت مفتول آلومینیوم به عنوان یک کالای اساسی، تحت تأثیر روندهای جهانی و ویژگیهای فنی محصول قرار دارد. درک این عوامل برای خریداران عمده و مدیران پروژههای زیرساختی ضروری است.

محرکهای اصلی قیمت مفتول آلومینیوم

- قیمتهای جهانی کالا (LME): قیمت آلومینیوم خام در بورس فلزات لندن (LME) به عنوان یک شاخص جهانی عمل کرده و تأثیر مستقیم و لحظهای بر قیمت شمش اولیه و مفتول نهایی دارد. نوسانات عرضه و تقاضا و همچنین هزینههای انرژی در سطح جهان، مستقیماً این قیمت را تغییر میدهند.

- خلوص و گرید آلیاژی: قیمت مفتول آلومینیوم بر اساس گرید آن تعیین میشود. مفتولهای گرید الکتریکی ۱۳۵۰ (با خلوص ۹۹.۷۰٪) یا آلیاژهای با عملکرد بالا (مانند ۶۲۰۱) که حاوی عناصر گرانبهای کمکی (نظیر زیرکونیوم) هستند، معمولاً به دلیل فرآیند پالایش و تصفیه دقیقتر، قیمت بالاتری نسبت به گریدهای معمولی خواهند داشت.

- نوع تمپر و فرآیند ساخت: تمپرهای سختتر (مانند H16 یا T81) که نیازمند کنترل دقیق عملیات حرارتی و کشش سرد هستند، ممکن است هزینه تولید بیشتری داشته باشند. همچنین، تولید با استفاده از فرآیند CCR Properzi (با وجود مزایای راندمانی) در مقایسه با روشهای سادهتر، ممکن است در ابتدا سرمایهگذاری بیشتری بطلبد که بر قیمت نهایی تأثیر میگذارد.

- حجم سفارش و نوع بستهبندی: همانند سایر محصولات فلزی، حجم خرید نقش مهمی در قیمتگذاری دارد. خرید مفتول به صورت کلی (عمده) منجر به قیمت ارزانتری در واحد وزن میشود. قیمت نهایی بر اساس سایز (مانند ۹.۵ میلیمتر) و فرمت تحویل (شاخه یا کلاف) نیز متفاوت خواهد بود.

- استانداردها و گواهینامهها: مفتولهایی که دارای گواهینامههای معتبر انطباق با استانداردهای ASTM (مانند B233) یا IEC هستند، به دلیل تضمین کیفیت و عملکرد، ارزش بیشتری در بازار دارند.

راهنمای خرید تخصصی مفتول آلومینیوم

هنگام خرید مفتول آلومینیوم برای کاربردهای حیاتی مانند صنعت کابل و برق، توجه به موارد زیر ضروری است:

- تعیین دقیق الزامات فنی: خریدار باید مشخص کند که اولویت پروژه، حداکثر رسانایی (انتخاب ۱۳۵۰) است یا حداکثر استحکام مکانیکی (انتخاب ۶۲۰۱). همچنین باید تمپر (مانند H19 یا T81) مورد نیاز برای ساختار هادی نهایی مشخص شود.

- تأیید استاندارد و تلرانس: تضمین کنید که محصول عرضهشده کاملاً مطابق با استانداردهای بینالمللی درخواستی (ASTM یا IEC) تولید شده و تلرانس قطر آن در محدوده مجاز باشد.

- درخواست مستندات کنترل کیفی: صرفاً به تأیید شفاهی کیفیت بسنده نکنید. درخواست گزارشهای رسمی کنترل کیفی شامل آنالیز شیمیایی (تأیید خلوص مورد نیاز برای ۱۳۵۰) و نتایج آزمونهای مکانیکی (استحکام کششی) و الکتریکی (درصد IACS) برای تأیید مشخصات حیاتی است.

- توجه به مقاومت خزشی: در صورت استفاده در شبکههای توزیع با اتصالات زیاد، اطمینان حاصل کنید که مفتول آلیاژی با مقاومت خزشی بهبود یافته (نسل جدید آلیاژها) را انتخاب کردهاید تا از شل شدن اتصالات در طول عمر سیستم جلوگیری شود.

پرسشهای متداول (FAQ) و نتیجهگیری

سؤالات متداول در مورد مفتول آلومینیوم

۱. تفاوت بین “راد آلومینیوم” و “مفتول آلومینیوم” چیست؟

راد آلومینیوم (Rod) اصطلاح فنی برای محصول نیمهنهایی است که از فرآیند نورد پیوسته با قطر نسبتاً بزرگ (حدود ۹.۵ تا ۱۲ میلیمتر) به دست میآید. مفتول آلومینیوم (Wire) اصطلاح گستردهتری است که به محصول نهایی با قطر کوچکتر، که از کشش سرد همان راد تولید میشود، اطلاق میگردد.

۲. مقاومت خزشی در مفتول آلومینیوم چرا اهمیت دارد؟

خزش (Creep) فرآیند تغییر شکل دائمی و آهسته فلز تحت تنش است. در اتصالات الکتریکی آلومینیومی، این پدیده باعث شل شدن اتصال در طول زمان میشود که خطر آتشسوزی یا خرابی شبکه را به دنبال دارد. مفتولهای آلیاژی نسل جدید با مقاومت خزشی بهبود یافته (تا ۳۰۰٪) این مشکل را برطرف کرده و پایداری اتصالات را تضمین میکنند.

۳. آیا مفتول آلومینیوم در جوشکاری کاربرد دارد؟

بله، مفتول آلومینیومی در گریدها و آلیاژهای مختلف (مانند آلیاژهای سری ۴XXX و ۵XXX) به عنوان سیم جوش (Welding Wire) در فرآیندهای جوشکاری MIG و TIG برای اتصال قطعات آلومینیومی در صنایع کشتیسازی، خودروسازی، و ساخت مخازن استفاده میشود.

۴. چگالی آلومینیوم ۱۳۵۰ چقدر است؟

چگالی مفتول آلومینیوم گرید ۱۳۵۰ در دمای ۲۰ درجه سانتیگراد تقریباً 2705kg/m3 میباشد. این سبکی، مزیت اصلی آن نسبت به مس است.

۵. چرا بازیافت مفتول آلومینیوم مهم است؟

بازیافت آلومینیوم یک فرآیند زیستمحیطی حیاتی است زیرا ۹۵ درصد در مصرف انرژی صرفهجویی کرده و به طور نامحدود، بدون از دست دادن کیفیت، قابل تکرار است. این امر به کاهش شدید انتشار گازهای گلخانهای و حفاظت از منابع طبیعی کمک میکند.

چشمانداز آینده و نتیجهگیری

مفتول آلومینیوم به دلیل مزایای اقتصادی، سبکی، و عملکرد الکتریکی مطلوب، به عنوان یک ماده استراتژیک در زیرساختهای انتقال انرژی باقی خواهد ماند. مزیتهای ساختاری مفتول آلومینیوم در خطوط هوایی، مانند توانایی تحمل وزن بالا و قابلیت افزایش طول دهانهها (توسط هادیهای ACSR)، هزینههای سرمایهگذاری اولیه در پروژههای بزرگ را به شدت کاهش میدهد.

آینده صنعت مفتول آلومینیوم بر دو ستون اصلی استوار است: نوآوری متالورژیکی و پایداری زیستمحیطی. از یک سو، توسعه آلیاژهای مقاوم در برابر خزش و آلیاژهای جدید با زیرکونیوم برای عملکرد بهتر در دماهای بالا، ایمنی و طول عمر سیستمهای الکتریکی را تضمین میکند. از سوی دیگر، توانایی نامحدود بازیافت آلومینیوم با صرفهجویی ۹۵ درصدی در انرژی، این صنعت را به سمت یک مدل تولید پایدارتر سوق میدهد.

برای تضمین عملکرد مطمئن و طولانیمدت این زیرساختهای حیاتی، پایبندی دقیق به استانداردهای بینالمللی (مانند ASTM B233 و IEC 61089) در هر مرحله از تولید، از کنترل ناخالصیها در فرآیند ذوب گرفته تا کنترل تمپر نهایی، امری ضروری است. این دقت فنی، مفتول آلومینیوم را به یک انتخاب مطمئن و استراتژیک برای عصر مدرن تبدیل کرده است.

دیدگاهتان را بنویسید