سیم آلومینیومی چیست؟ تعریف، ساختار و جایگاه استراتژیک در صنعت برق

سیم آلومینیومی، که اغلب در قالب کابلهای قدرت به کار میرود، هادیای است که هسته رسانای آن از فلز آلومینیوم یا آلیاژهای مختلف آن ساخته شده است و به عنوان یک جایگزین مهم و اقتصادی برای مس در انتقال انرژی الکتریکی مطرح میشود. هر کابل برق عموماً از سه بخش اصلی تشکیل شده است: هادی آلومینیومی (رسانا)، پوشش عایق که معمولاً از جنس PVC یا XLPE است، و یک غلاف یا پوسته بیرونی برای محافظت مکانیکی و محیطی. نامگذاری کابلها بر اساس جنس هادی صورت میگیرد، بنابراین کابل آلومینیومی به کابلی اطلاق میشود که از فلز نقرهای آلومینیوم به عنوان عنصر اصلی انتقال جریان بهره میبرد.

تاریخچه و تکامل سیمهای آلومینیومی

تاریخچه استفاده از کابلهای آلومینیومی به دهههای قبل بازمیگردد و همواره با پیشرفتهای تکنولوژیک در حوزه مواد و انتقال انرژی الکتریکی توسعه یافته است. کشف فلز آلومینیوم توسط هانری هال، شیمیدان انگلیسی، در سال ۱۸۲۵ سنگ بنای تحولات بزرگی در صنعت فلزات و مواد شد. آلومینیوم به دلیل ویژگیهای منحصربهفردی مانند سبکی و مقاومت در برابر خوردگی، به سرعت توجه محافل صنعتی را جلب کرد.

در اواخر قرن نوزدهم و اوایل قرن بیستم، با بهبود فرآیندهای تولید صنعتی، قیمت آلومینیوم کاهش یافت و زمینه استفاده از آن فراهم شد. در دهه ۱۹۲۰، آلومینیوم به طور خاص در ایالات متحده به عنوان جایگزینی ارزانتر و سبکتر برای مس در کابلهای برقی معرفی شد. توسعه فناوری تولید کابلهای آلومینیومی در دهه ۱۹۵۰ تسریع شد و تا دهه ۱۹۷۰، این کابلها به عنوان یک گزینه پرطرفدار برای توزیع برق در مناطق با نیاز بالا به انتقال انرژی شناخته شدند. امروزه، با بهبودهای مستمر در فناوری آلیاژسازی و تولید، کابلهای آلومینیومی جزء لاینفک و اساسی شبکههای توزیع برق جهانی به شمار میروند.

مزایای استراتژیک و اقتصادی آلومینیوم نسبت به مس

اگرچه مس به دلیل رسانایی برتر خود در گذشته هادی اصلی بود، آلومینیوم چندین مزیت کلیدی را ارائه میدهد که آن را به یک گزینه جذاب، بهویژه در مقیاسهای بزرگ، تبدیل کرده است.

- وزن سبک: آلومینیوم یک فلز سبک وزن است. چگالی آلومینیوم تقریباً 2.705×108Mg/m3 است که حدود یک سوم چگالی مس است. این سبکی، شرایط حمل و نقل و نصب را به میزان قابل توجهی تسهیل میکند و آن را به گزینهای عالی برای خطوط برق هوایی و فواصل طولانی تبدیل میکند.

- صرفه اقتصادی: آلومینیوم به طور قابل توجهی ارزانتر از مس است. این مزیت قیمتی به ویژه در پروژههای بزرگ زیرساختی که نیاز به سیمکشی گسترده دارند، استفاده از آلومینیوم را مطلوبتر میسازد.

- مقاومت در برابر خوردگی: آلومینیوم در برابر خوردگی مقاوم است.

برتری استراتژیک در زیرساختهای ملی و خطوط انتقال

تحلیل دقیق اقتصادی نشان میدهد که مزیت آلومینیوم فراتر از صرفهجویی در هزینه مواد اولیه است. سبک بودن آلومینیوم، به صورت مستقیم هزینههای زیرساخت مکانیکی را در پروژههای انتقال کاهش میدهد. در خطوط انتقال فشار قوی و فواصل طولانی، کاهش وزن هادی به مهندسان اجازه میدهد تا:

- کاهش ابعاد و تعداد دکلها: هادی سبکتر بار کمتری بر دکلهای نگهدارنده اعمال میکند.

- افزایش طول اسپَن (دهانه): امکان افزایش فاصله بین دکلها وجود دارد.

کاهش تعداد دکلها و حجم فونداسیونهای مورد نیاز به شدت هزینههای ساخت و اجرای خط را کاهش میدهد. بنابراین، آلومینیوم نه تنها یک جایگزین ارزان برای مس، بلکه یک انتخاب فنی و اقتصادی جامعتر برای پروژههای زیرساختی عظیم است. به همین دلیل، امروزه سهم خطوط انتقال و توزیع که از هادیهای آلومینیومی استفاده میکنند، در سراسر جهان رشد چشمگیری داشته است.

بخش دوم: علم مواد و خواص فیزیکی هادیهای آلومینیومی

خواص الکتریکی و مکانیکی آلومینیوم: تحلیل آلیاژهای حیاتی

آلومینیوم به عنوان یک رسانای الکتریکی کارآمد شناخته میشود، هرچند که رسانایی آن نسبت به مس کمتر است. درک دقیق خواص الکتریکی و مکانیکی آلومینیوم، به ویژه در قالب آلیاژهای مورد استفاده، برای انتخاب صحیح در کاربردهای مختلف ضروری است.

ویژگیهای رسانایی و تأثیر ناخالصیها

رسانایی الکتریکی آلومینیوم خالص تجاری (گرید EC) حدود ۶۰ تا ۶۲ درصد رسانایی مس استاندارد بینالمللی (IACS) است. هدایت الکتریکی بالا به کاهش افت ولتاژ در رساناها کمک میکند، در حالی که مقاومت الکتریکی پایین (که ارتباط معکوس با هدایت دارد) به معنای کاهش اتلاف انرژی و افزایش کارایی سیستمهای الکتریکی است.

ترکیبات آلیاژی مختلف میتوانند تأثیر قابل توجهی بر خواص الکتریکی آلومینیوم داشته باشند. ناخالصیها، به ویژه عناصری مانند آهن (Fe)، سیلیس (Si)، و مس (Cu)، به شدت محدوده رسانایی الکتریکی آلومینیوم را کاهش میدهند. به همین دلیل، برای دستیابی به حداکثر رسانایی، نیاز به استفاده از آلومینیوم با خلوص بسیار بالا در هسته هادی است.

آلیاژهای کلیدی در صنعت کابلکشی

در صنعت برق، دو آلیاژ اصلی آلومینیوم نقش حیاتی ایفا میکنند:

- آلیاژ ۱۳۵۰ (گرید رسانای الکتریکی – E.C.): این آلیاژ به عنوان “گرید رسانای الکتریکی” یا EC شناخته میشود و خلوص آلومینیوم در آن حداقل ۹۹.۵۰ درصد است. آلیاژ ۱۳۵۰ بالاترین هدایت الکتریکی را در میان تمام آلیاژهای آلومینیومی فراهم میکند (حداقل ۶۱.۸% IACS در حالت آنیل شده). این آلیاژ به دلیل خواص مکانیکی مناسب از نظر مقاومت کششی، ضریب انبساط حرارتی و استحکام برشی، مناسبترین گزینه برای ساخت سیم، کابل و انواع کنداکتورهای الکتریکی است.

- آلیاژ ۶۲۰۱: این آلیاژ بخشی از سری ۶۰۰۰ است و حاوی درصدهای قابل توجهی از سیلیکون (Si) (۰.۵ تا ۰.۹ درصد) و منیزیم (Mg) (۰.۶ تا ۰.۹ درصد) است. مزیت اصلی آلیاژ ۶۲۰۱، استحکام مکانیکی بسیار بالای آن است که آن را برای کاربردهایی که نیاز به تحمل تنش دارند، مناسب میسازد. استحکام کششی تیپیک این آلیاژ میتواند به ۲۲۱ مگاپاسکال برسد. آلیاژ ۶۲۰۱ تعادلی بین استحکام مکانیکی و رسانایی (بالای ۵۴% IACS) ایجاد میکند و برای ساخت هادیهای تمام آلیاژ آلومینیومی (AAAC) که در خطوط هوایی توزیع استفاده میشوند، ایدهآل است.

سایر آلیاژها مانند ۱۱۰۰ (آلیاژ نرم با هدایت الکتریکی خوب برای پوشش سیم) و آلیاژهای ۳۰۰۳، ۵۰۵۲، ۶۰۶۱ و ۶۰۶۳ نیز به دلیل شکلپذیری، رسانایی بالا، و مقاومت در برابر خوردگی، در قطعات الکتریکی و الکترونیکی کاربرد دارند.

تحلیل معاوضه (Trade-off) بین رسانایی و استحکام مکانیکی

در مهندسی مواد هادی، یک اصل متضاد وجود دارد: افزایش خلوص آلومینیوم (مانند آلیاژ ۱۳۵۰) منجر به حداکثر شدن رسانایی الکتریکی میشود، اما استحکام مکانیکی فلز را پایین میآورد. از طرف دیگر، افزودن عناصر آلیاژی (مانند Si و Mg در ۶۲۰۱) استحکام کششی را افزایش میدهد، اما به دلیل اختلال در ساختار کریستالی، رسانایی را کاهش میدهد.

این تضاد، یک چالش حیاتی را برای طراحان شبکههای انتقال به وجود میآورد:

- در هادیهایی که باید در طول یک دهانه (اسپن) طولانی در خطوط هوایی، وزن خود و نیروهای محیطی (باد، یخ) را تحمل کنند، استحکام مکانیکی اولویت دارد. در این شرایط، استفاده از آلیاژهایی مانند ۶۲۰۱ یا ساختارهای تقویتشده با فولاد (ACSR) ضروری است.

- در کاربردهای داخلی یا باسبارهای کوتاهتر که تنش مکانیکی کم است، رسانایی الکتریکی بالاتر (مانند ۱۳۵۰) ترجیح داده میشود.

انتخاب نوع هادی در خطوط انتقال، اساساً یک تصمیم مهندسی مکانیکی و حرارتی است که الزامات رسانایی در درجه دوم اهمیت قرار میگیرد.

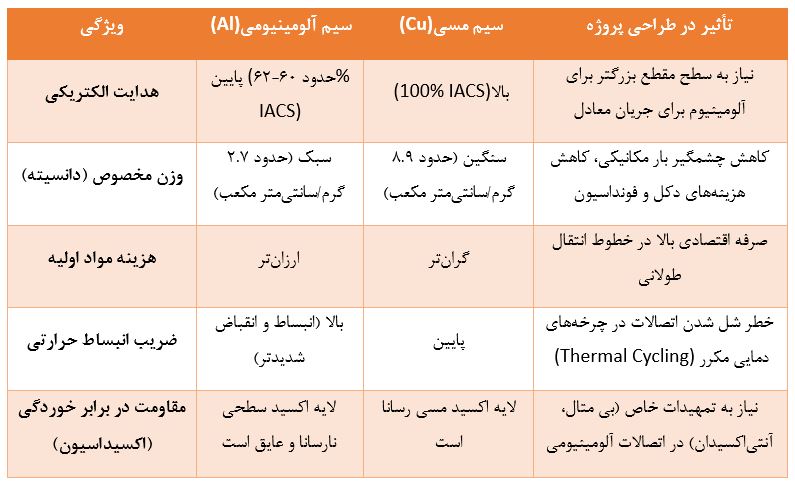

جدول ۱: مقایسه جامع خواص فنی و اقتصادی سیم مسی و آلومینیومی

بخش سوم: فرآیند تولید و مشخصات ساختاری

مراحل تولید سیم و کابل آلومینیومی: از شمش تا هادی نهایی

تولید سیم و کابل آلومینیومی یک فرآیند چند مرحلهای صنعتی است که با هدف تبدیل شمش آلومینیوم با خلوص بالا به یک هادی الکتریکی منعطف و بادوام صورت میگیرد. هر مرحله تحت کنترل دقیق کیفی قرار دارد تا محصول نهایی مطابق با استانداردهای لازم برای انتقال انرژی باشد.

شمش اولیه و آمادهسازی مواد

نقطه شروع فرآیند، شمشهای آلومینیوم با خلوص بالا است. برای کاربردهای هدایت الکتریکی، معمولاً از شمش آلومینیوم با خلوص حداقل ۹۹.۵۰ درصد (آلیاژ ۱۳۵۰ یا گرید EC) استفاده میشود که توسط تولیدکنندگان معتبر (مانند ایرالکو) عرضه میشود. خلوص بالا برای تضمین حداکثر رسانایی الکتریکی ضروری است.

مرحله اول: نازککاری و کشش مفتول (Drawing)

این عملیات شامل کاهش قطر مفتول آلومینیوم در چند مرحله متوالی است. مفتول اولیه آلومینیوم با قطر بزرگ (مثلاً ۹.۵ میلیمتر) وارد دستگاه کشش راد میشود. با عبور متوالی از سری قالبهای الماسی موجود در دستگاه، قطر مفتول به اندازه مورد نظر کاهش مییابد.

فرآیند کشش مفتول یک عملیات حیاتی است که در داخل روغن انجام میگیرد. این روغن وظیفه روانکاری، خنککاری سیم حین کشش و شستشوی آن را بر عهده دارد. سیمهای نازک شده نهایی روی قرقرهها جمعآوری میشوند تا برای مراحل بعدی آماده شوند.

مرحله دوم: آنیلینگ (عملیات حرارتی نرمسازی)

عملیات آنیلینگ (Annealing) به منظور نرمسازی و افزایش انعطافپذیری سیمهای نازک شده انجام میشود. سیمهایی که در مرحله کشش نازک شدهاند، دارای استحکام کششی بالا و سختی زیادی هستند. این سختی میتواند در فرآیندهای بعدی مانند تاباندن رشتهها یا هنگام نصب نهایی مشکلساز باشد.

آنیلینگ شامل حرارتدهی کنترل شده سیمها در کورههای مخصوص است. به عنوان مثال، دمای اجرای آنیل برای آلیاژ ۱۳۵۰ در حدود 343∘C (650∘F) است. این فرآیند باعث تغییر ساختار داخلی فلز میشود، استحکام مکانیکی را به حداقل میرساند و رسانایی الکتریکی را در فلزات خالص (مانند ۱۳۵۰) به حداکثر میرساند. اگر هادی آلومینیومی به درستی آنیل نشود یا خلوص کافی نداشته باشد، مقاومت الکتریکی آن بالا رفته و تلفات قابل توجهی ایجاد خواهد شد.

مرحله سوم: تاباندن رشتهها (Stranding) و روکشزنی

پس از آنیل شدن، مفتولها آماده تابیده شدن هستند تا کابلهای چند رشتهای (افشان) تولید شود. این فرآیند توسط دستگاههای بانچر (Buncher) یا استرندر (Strander) صورت میگیرد. این دستگاهها رشتههای مفتول را دریافت کرده و با ساختاری منظم (به صورت راستگرد و چپگرد) و با طول تاب قابل تنظیم، به هم میتابانند. استرندرها توانایی بافت هادیهای آلومینیومی تا ۶۱ رشته را دارند و برای تولید کابلهای قدرت یا کابلهای خودنگهدار لازم است.

در نهایت، کابلهای تابیده شده وارد مرحله روکشزنی میشوند که در آن با مواد عایق (مانند PVC یا XLPE) پوشانده میشوند. کیفیت عایق و روکش در کنار کیفیت هادی، ایمنی و کارایی کابل را تضمین میکند.

بخش چهارم: دستهبندی تخصصی و انواع هادیهای آلومینیومی

انواع کابلهای آلومینیومی و تمایز ساختاری (AAC, AAAC, ACSR, ACCC)

هادیهای آلومینیومی بسته به نیاز پروژه و میزان تنش مکانیکی مورد انتظار، در انواع مختلفی تولید میشوند. این دستهبندیها به طور ویژه در خطوط انتقال هوایی اهمیت پیدا میکنند.

هادیهای آلومینیومی ساده و آلیاژی (AAC و AAAC)

- هادی تمام آلومینیومی (AAC – All Aluminum Conductor): این نوع هادی به طور کامل از آلومینیوم خالص (آلیاژ ۱۳۵۰) ساخته میشود. AAC بالاترین رسانایی الکتریکی را به ازای وزن خود ارائه میدهد و معمولاً برای خطوط توزیع با طول کوتاه و در مناطقی که استحکام مکانیکی بالا مورد نیاز نیست، به کار میرود. با این حال، به دلیل خلوص بالا، استحکام مکانیکی نسبتاً پایینی دارد.

- هادی تمام آلیاژ آلومینیومی (AAAC – All Aluminum Alloy Conductor): این هادیها به طور کامل از آلیاژهای آلومینیومی با استحکام بالا (مانند آلیاژ ۶۲۰۱) تولید میشوند که حاوی عناصر سیلیکون و منیزیم هستند. AAAC استحکام مکانیکی و مقاومت در برابر خوردگی بهتری نسبت به AAC ارائه میدهد و در خطوط توزیع و انتقال متوسط که نیاز به تعادل بین رسانایی و استحکام است، استفاده میشود.

هادیهای تقویت شده با مواد دیگر (ACSR و ACCC)

- هادی آلومینیومی با مغزی فولادی (ACSR – Aluminum Conductor Steel Reinforced): ACSR متداولترین نوع هادی در خطوط انتقال فشار قوی است. این کابل دارای ساختار دوگانه است: یک هسته مرکزی از فولاد گالوانیزه که با رشتههای آلومینیومی (معمولاً ۱۳۵۰) احاطه شده است. هسته فولادی به عنوان ستون فقرات محکم، یکپارچگی ساختاری کابل را تقویت میکند. این استحکام بالا از تسلیم شدن کابل در برابر بارهای سنگین، تنش مکانیکی و شرایط محیطی سخت جلوگیری میکند. هسته فولادی همچنین اثرات انبساط گرمایی و عقبنشینی را کاهش داده و امکان افزایش طول دهانههای خط و کاهش افتادگی کابل (Sag) را فراهم میکند. ACSR به دلیل ترکیب نقاط قوت آلومینیوم (هدایت و سبکی) و فولاد (استحکام)، یک راهحل قابل اعتماد و انعطافپذیر برای شبکههای انتقال نیرو است.

- هادی آلومینیومی با مغزی کامپوزیتی (ACCC – Aluminum Conductor Composite Core): این هادیها نسل جدیدی هستند که از یک هسته سبک و بسیار مقاوم کامپوزیتی (مثلاً الیاف کربن) استفاده میکنند که توسط رشتههای آلومینیومی احاطه شده است. ACCC به دلیل مقاومت DC پایینتر، افت ولتاژ کمتری دارد و مهمتر از آن، به دلیل تحمل دمای عملیاتی بسیار بالاتر (تا 180∘C)، ظرفیت حمل جریان (Ampacity) بالاتری نسبت به ACSR و AAAC دارد. این ویژگیها، ACCC را به گزینهای مدرن برای ارتقاء ظرفیت خطوط انتقال موجود (بدون نیاز به تعویض دکلها) تبدیل کرده است.

مدیریت تنش و افتادگی در خطوط هوایی

با افزایش ولتاژ و طول خطوط انتقال، نیاز به دهانههای طولانیتر (اسپَن بیشتر) و تحمل بارهای مکانیکی عظیم افزایش مییابد. هادیهای آلومینیومی خالص (AAC) فاقد استحکام کششی کافی برای این منظور هستند. اینجاست که نوآوری در ساختار کابلهای آلومینیومی، مانند ACSR و ACCC، وارد عمل میشود. افزودن هسته فولادی یا کامپوزیتی، مشکل کشش و افتادگی هادی را حل میکند. این بدان معناست که در طراحی خطوط انتقال فشار قوی، انتخاب هادی عمدتاً بر اساس توانایی آن در مدیریت بارهای مکانیکی و حرارتی (تغییرات طول به دلیل دما) صورت میگیرد، در حالی که رسانایی الکتریکی به عنوان یک معیار ثانویه، اما ضروری، در نظر گرفته میشود.

جدول ۲: مقایسه ساختاری هادیهای انتقال هوایی

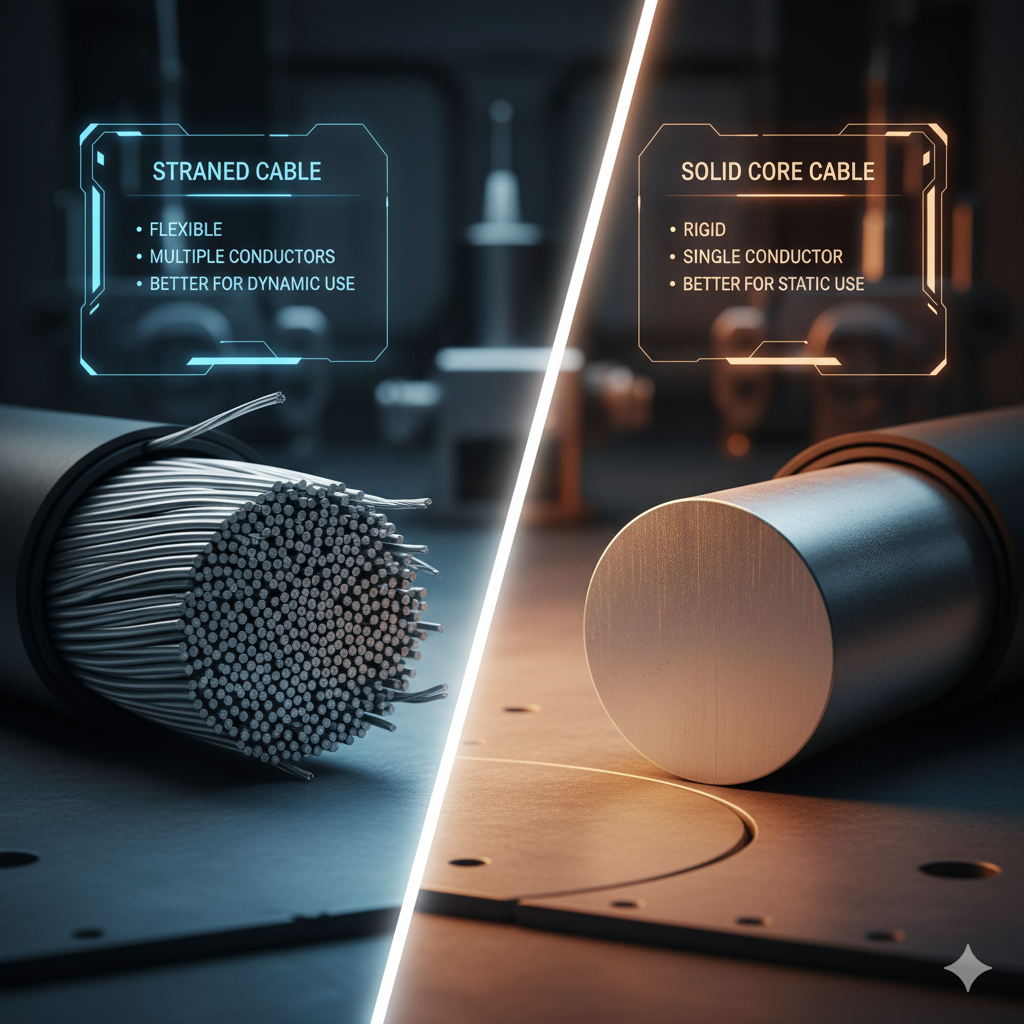

تفاوت کابل آلومینیومی مفتولی و رشتهای

هادیهای آلومینیومی همچنین میتوانند از نظر ساختار فیزیکی به دو دسته مفتولی (Solid) و رشتهای (Stranded/Afshan) تقسیم شوند:

- کابل مفتولی (Solid): این کابلها از یک رشته هادی تکی با مقطع بزرگ ساخته شده و انعطافپذیری پایینی دارند. شعاع خمش آنها بزرگتر است و برای کاربردهای ایستا (مانند سیمکشی ثابت در ساختمان یا کابلهای فشار ضعیف) که نیاز به دوام بالا در حالت ساکن دارند، مناسب هستند.

- کابل رشتهای (Stranded/Afshan): این کابلها از تابیدن چندین رشته نازکتر آلومینیومی تشکیل شدهاند و انعطافپذیری بسیار بالایی دارند. شعاع خمش آنها کوچکتر است و برای کاربردهای متحرک یا مناطقی که نیاز به خمیدگی مکرر دارند، ایدهآل هستند.

بخش پنجم: چالشهای ایمنی و پروتکلهای نصب تخصصی

ملاحظات حیاتی در سیمکشی آلومینیومی: پیشگیری از آتشسوزی، خوردگی و اتصالات ناپایدار

اگرچه آلومینیوم یک رسانای ایمن و اقتصادی برای انتقال برق در شبکههای توزیع و انتقال است ، اما خواص شیمیایی و حرارتی آن، اگر در نصب رعایت نشوند، ریسکهای ایمنی قابل توجهی را به همراه دارد. کمیسیون امنیت کالای مصرفی ایالات متحده (CPSC) گزارش داده است که خانههایی با سیمکشی آلومینیومی قدیمی، ۵۵ برابر بیشتر از خانههای با سیمکشی مسی ممکن است دچار خطر آتشسوزی الکتریکی شوند. این مشکل نه در خود سیم، بلکه در نقاط اتصال ریشه دارد.

ریسکهای اصلی مرتبط با اتصالات آلومینیومی

- اکسیداسیون سطحی (Oxidation): آلومینیوم فلزی بسیار واکنشپذیر است که به سرعت با اکسیژن هوا واکنش داده و یک لایه نازک و سخت از اکسید آلومینیوم (آلومینا) روی سطح خود ایجاد میکند. بر خلاف اکسید مس که رسانا است، این لایه اکسید آلومینیوم یک عایق الکتریکی است. حضور این لایه اکسیدی باعث افزایش شدید مقاومت تماس در محل اتصال میشود. افزایش مقاومت، طبق قانون ژول، منجر به تولید گرمای بیش از حد در محل اتصال شده و در نهایت میتواند عایق اطراف را ذوب کند و احتمال آتشسوزی را افزایش دهد.

- چرخههای انبساط و انقباض حرارتی (Thermal Cycling): آلومینیوم دارای ضریب انبساط حرارتی بالاتری نسبت به مس است. در طول زمان، هنگامی که کابل جریان را حمل میکند، گرم شده (منبسط) و هنگامی که جریان قطع میشود، سرد (منقبض) میشود. این چرخههای مکرر انبساط و انقباض در آلومینیوم، به مرور زمان اتصالات مکانیکی (مانند پیچ و مهرهها در ترمینالها) را شل میکند. اتصال سست ایجاد شده در نتیجه این پدیده، مقاومت تماس را به شدت افزایش داده و خطر آتشسوزی را تشدید میکند.

- خوردگی گالوانیک (Galvanic Corrosion): هنگام اتصال مستقیم سیم آلومینیومی به سیم مسی، دو فلز غیر مشابه در حضور یک الکترولیت (مانند رطوبت) یک پیل گالوانیک تشکیل میدهند. این واکنش الکتروشیمیایی باعث خوردگی یکی از فلزات (معمولاً آلومینیوم) شده و اتصال را به مرور زمان ناپایدار و معیوب میکند. این پدیده باعث از دست دادن فاز یا آسیب به تجهیزات الکتریکی میشود.

راهکارهای استاندارد برای تضمین ایمنی و پایداری اتصالات

مهندسی نوین ابزارهایی را برای رفع نقایص ذاتی آلومینیوم در اتصالات معرفی کرده است تا ایمنی این هادیها در کاربردهای مختلف حفظ شود. ایمنی سیمکشی آلومینیومی مستقیماً به کیفیت نصب و تجهیزات اتصال وابسته است، نه خود هادی.

- استفاده از اتصالات و کابلشوهای بی متال (Bimetal): استفاده از کابلشوهای بی متال (Bimetal Lug) برای اتصال هادیهای آلومینیومی به ترمینالهای مسی ضروری است. این کابلشوها از تکنولوژی جوشکاری اصطکاکی (Friction Welding) برای اتصال دو فلز مس (در سر اتصال) و آلومینیوم (در ساقه کابلشو) استفاده میکنند. این ساختار از تماس مستقیم و خوردگی گالوانیک بین مس و آلومینیوم جلوگیری میکند.

- گریس آنتیاکسیدان و اکسید زدایی: قبل از نصب کابلشو یا هر گونه اتصال آلومینیومی، سطح هادی باید کاملاً اکسید زدایی شود. سپس، برای جلوگیری از نفوذ هوا و رطوبت و تأخیر در اکسیداسیون مجدد، باید حتماً از خمیر ضد اکسیداسیون (گریس نسوز) استفاده شود. این گریس ترکیبی معمولاً شامل موادی است که یک مانع سیلیکونی نارسانا ایجاد میکند.

- کنترل نیروی گشتاور (Torque Control): ایجاد یک اتصال خوب صرفاً به سفت کردن پیچ و مهرهها خلاصه نمیشود. اتصال نامناسب ممکن است در اثر سفت کردن بیش از حد نیز ایجاد شود. برای جلوگیری از اتصال سست یا بیش از حد سفت، لازم است از ابزارهای گشتاور سنج (مانند آچار ترکمتر) استفاده شود تا میزان فشار پیچشی استاندارد که توسط سازنده تعیین شده است، اعمال گردد.

- راهکارهای ایمنسازی سیمکشی قدیمی: در ساختمانهای قدیمی با سیمکشی آلومینیومی، تعویض کامل سیمکشی معمولاً عملی نیست. راه حل عملی و مورد تأیید، اضافه کردن یک قطعه کوتاه سیم مسی به سر تمامی سیمهای آلومینیومی با استفاده از کانکتورهای مخصوص (مانند آلومیکن AlumiConn) است. این کانکتورها یک اتصال مکانیکی ایمن ایجاد کرده و وجود یک مانع سیلیکونی، خوردگی اتصال را کاهش میدهد.

بخش ششم: استانداردهای فنی، جریان مجاز و اقتصاد پروژه

ملاحظات اقتصادی و فنی در انتخاب سیم آلومینیومی: جریان مجاز و هزینه زیرساخت

انتخاب کابل آلومینیومی در یک پروژه، فراتر از مقایسه صرف قیمت مواد اولیه است و باید با در نظر گرفتن استانداردهای فنی، ظرفیت حمل جریان و تأثیر آن بر هزینههای کلی زیرساخت مکانیکی صورت گیرد.

استانداردهای فنی بینالمللی برای هادیهای آلومینیومی

پایبندی به استانداردهای بینالمللی برای اطمینان از ایمنی، قابلیت اطمینان و عملکرد کابلهای آلومینیومی ضروری است. برخی از مهمترین این استانداردها عبارتند از:

- IEC 60228 (کمیسیون بینالمللی الکتروتکنیک): این استاندارد به مشخصات هادیهای کابلهای عایق شده، از جمله آلومینیوم، میپردازد. این استاندارد الزامات مواد، ساختار و آزمون هادیها را برای تضمین عملکرد الکتریکی و مکانیکی مناسب تعیین میکند.

- IEC 60502: این استاندارد کابلهای برق با عایق اکسترود شده (مانند XLPE) و لوازم جانبی آنها را برای ولتاژهای نامی از ۱ کیلوولت تا ۳۰ کیلوولت پوشش میدهد و شامل الزامات ساخت و آزمون کابلهای آلومینیومی است.

- EN 50182 (استانداردهای اروپایی): این استاندارد به طور خاص برای هادیهای آلومینیومی و آلیاژهای آن جهت استفاده در خطوط برق هوایی تدوین شده است.

- ASTM (انجمن آزمایش و مواد آمریکا): آلیاژهای کلیدی مانند ۱۳۵۰ برای هادیها (مانند B232, B236, B231) تحت پوشش استانداردهای ASTM هستند.

این استانداردها همچنین ویژگیهای مهمی نظیر مقاومت الکتریکی، رسانایی، ابعاد، قطر و میزان انعطافپذیری هادیها را بر اساس کلاس آنها تعیین میکنند.

جریان مجاز (Ampacity) و لزوم معادلسازی سطح مقطع

جریان مجاز به حداکثر میزان جریانی اطلاق میشود که یک هادی میتواند بدون آسیب رساندن به عایق یا سایر اجزای سیستم از خود عبور دهد. از آنجایی که رسانایی الکتریکی آلومینیوم پایینتر از مس است، برای انتقال جریان یکسان، کابل آلومینیومی باید سطح مقطع بزرگتری داشته باشد تا مقاومت آن جبران شود.

عوامل مؤثر بر جریان مجاز:

- اندازه هادی (سطح مقطع): بزرگترین عامل تعیینکننده است؛ هرچه سطح مقطع بزرگتر باشد، جریان بیشتری قابل عبور است.

- جنس رسانا: کابلهای مسی توانایی انتقال جریان بیشتری دارند و سطح مقطع کمتری نسبت به کابلهای آلومینیومی نیاز دارند.

- دمای محیط: در محیطهای گرم، برای جلوگیری از گرمای بیش از حد، نیاز به سطح مقطع بزرگتر است.

- طول سیم و نوع نصب: متراژ کابل (به دلیل افت ولتاژ) و نحوه نصب (دفنی، هوایی، داخل دیوار) نیز بر تعیین جریان مجاز تأثیر میگذارد.

معادلسازی فنی:

در طراحی سیستمهای الکتریکی، باید معادلسازی سطح مقطع انجام شود. به عنوان مثال، در شرایط معمول، کابل نمره ۱۰ آلومینیومی معادل کابل نمره ۶ مسی در نظر گرفته میشود تا جریان یکسانی را عبور دهد. همچنین، برای انتقال جریانی که یک سیم 1.5mm2 مسی در ۱۰۰ متر عبور میدهد (۷ آمپر)، نیاز به سیم 2.5mm2 مسی یا کابل آلومینیوم 4mm2 است.

جدول ۳: معادلسازی سطح مقطع کابلهای فشار ضعیف (تقریبی)

اقتصاد پروژه: تحلیل هزینههای ثابت زیرساختی

جایگزینی مس با آلومینیوم منجر به یک پدیده اقتصادی در پروژههای بزرگ میشود: هدایت کمتر آلومینیوم مهندس را مجبور میکند تا سطح مقطع بزرگتری را انتخاب کند، که این امر حجم آلومینیوم مورد نیاز را افزایش میدهد. اما از آنجایی که چگالی آلومینیوم بسیار پایین است، این افزایش سطح مقطع به افزایش وزن ناچیز منجر میشود.

این تفاوت وزن، توجیه اقتصادی آلومینیوم را به شدت تقویت میکند. در پروژههای خطوط انتقال، بخش قابل توجهی از هزینه مربوط به ساخت دکلها، فونداسیونها و اجرای آنها است. سبک بودن آلومینیوم، بار مکانیکی وارده را کاهش داده، امکان افزایش طول اسپَنهای خط را فراهم میکند و در نتیجه، تعداد دکلها را کاهش میدهد. بنابراین، در مقیاسهای بزرگ، آلومینیوم به دلیل کاهش هزینههای ثابت زیرساختی، از نظر اقتصادی بسیار مقرون به صرفهتر از مس است. این فلز نه تنها یک جایگزین ارزانتر، بلکه یک اهرم مالی برای کاهش کل هزینه پروژه است.

بخش هفتم: کاربردها، روند بازار و چشمانداز آینده

سیم آلومینیومی در عصر شبکههای هوشمند و انرژیهای تجدیدپذیر

استفاده از سیم و کابل آلومینیومی در صنایع مختلف، به دلیل مزایای اقتصادی و فنی آن، امروزه گسترش یافته است. این فلز به عنوان یک رقیب جدی برای مس در بازارهای جهانی شناخته میشود.

کاربردهای اصلی سیم و کابل آلومینیومی

کابلهای آلومینیومی به دلیل وزن سبک، هزینه کمتر و خواص الکتریکی مناسب، برای کاربردهای متعددی مناسب هستند. مهمترین زمینههای کاربرد عبارتند از:

- خطوط انتقال برق فشار قوی و متوسط: آلومینیوم در این بخش پرکاربردترین هادی است. انواع هادیهای ACSR و ACCC برای انتقال انرژی الکتریکی در فواصل طولانی و شبکههای بزرگ برق بینالمللی استفاده میشوند.

- سیستمهای توزیع برق: در شبکههای توزیع فشار ضعیف و متوسط نیز از کابلهای آلومینیومی استفاده میشود.

- کاربردهای صنعتی و زیرساختی: در کارخانجات، واحدهای صنعتی بزرگ و پروژههای بزرگ زیرساختی مانند خطوط راهآهن، کابلهای آلومینیومی برای انتقال برق در فضای صنعتی مورد استفاده قرار میگیرند.

- صنعت خودرو: آلومینیوم در بخشهایی از سیمکشی صنعت خودرو نیز کاربرد دارد.

روند بازار جهانی و جایگاه رقابتی

تجارت جهانی سیم و کابل روندی صعودی را تجربه کرده است و کابلهای برقی بخش غالب این تجارت را تشکیل میدهند (حدود ۸۲.۳ درصد در سال ۲۰۲۱). در سالهای اخیر، به ویژه با افزایش قیمت مس، آلومینیوم به رقیب اصلی مس تبدیل شده است. امروزه، بخش بزرگی از خطوط انتقال و توزیع در جهان به استفاده از سیم و کابلهای آلومینیومی اختصاص یافته است.

هادیهای آلومینیومی دارای نسبت وزن به هدایت الکتریکی کمتری هستند. این ویژگی باعث شده که در مواردی که وزن اهمیت بالایی دارد (مانند خطوط هوایی)، آلومینیوم به گزینه اول تبدیل شود. با این حال، باید در نظر داشت که به طور معمول، طول عمر و تحمل دمای کابلهای آلومینیومی نسبت به انواع مسی آن در کاربردهای خاص ممکن است کمتر باشد.

تولیدکنندگان بزرگ سیم و کابل در ایران نیز در تولید کابلهای آلومینیومی و همچنین مواد اولیه آن فعال هستند. شرکت آلومینیوم ایران (ایرالکو) شمش ۱۳۵۰ (گرید EC) را تولید میکند و شرکتهایی نظیر رسانا کابل و سبحان الکتریک ایرانیان از تولیدکنندگان کابلهای آلومینیومی محسوب میشوند.

آینده سیم آلومینیومی در انرژیهای تجدیدپذیر و شبکههای هوشمند

چشمانداز آینده سیم آلومینیومی به شدت به گذار جهانی به سمت منابع انرژی پایدار گره خورده است. آلومینیوم نقش فزایندهای در پروژههای انرژی تجدیدپذیر مانند مزارع خورشیدی و بادی ایفا میکند.

آلومینیوم، ستون فقرات گذار انرژی: توسعه سریع مزارع خورشیدی و بادی نیازمند زیرساختهای بزرگ برای انتقال حجم عظیم برق از نیروگاههای دوردست به مراکز مصرف است. در این پروژهها، آلومینیوم به دلیل مزیت وزنی و اقتصادی، به یک نیاز فنی ضروری تبدیل شده است. تقاضای بالا برای مقیاسپذیری سریع زیرساختهای انرژی سبز، توجیه استفاده از آلومینیوم را افزایش میدهد.

نقش در شبکههای هوشمند (Smart Grids): کابلهای آلومینیومی در توسعه شبکههای هوشمند، که برای مدیریت ماهیت متغیر منابع انرژی تجدیدپذیر حیاتی هستند، نقش کلیدی خواهند داشت. توانایی انتقال و توزیع کارآمد برق از منابع تجدیدپذیر، پایداری و کارایی شبکههای انرژی آینده را تضمین میکند. استفاده از تکنولوژیهای پیشرفته هادی آلومینیومی، مانند ACCC با ظرفیت حمل جریان بالا، به ارتقاء خطوط انتقال برای پاسخگویی به این نیازها کمک شایانی خواهد کرد.

حمایتهای سیاستی و استانداردهای قانونی که استفاده از مواد پایدار را در پروژههای انرژی تجدیدپذیر ترویج میدهند، نیز به افزایش پذیرش کابلهای آلومینیومی در آینده کمک خواهد کرد.

نتیجهگیری نهایی

سیم آلومینیومی به عنوان یک هادی استراتژیک در صنعت برق، به ویژه در حوزههای انتقال و توزیع انرژی، جایگاه بلامنازعی کسب کرده است. ویژگیهای ذاتی آلومینیوم، شامل سبکی و قیمت بسیار اقتصادیتر نسبت به مس، منجر به صرفهجویی کلان در هزینههای ثابت زیرساختی (دکل و فونداسیون) در خطوط هوایی با طول زیاد میشود.

با این حال، برای بهرهبرداری ایمن و مؤثر از هادیهای آلومینیومی، نیازمند درک دقیق محدودیتهای فنی هستیم. مهمترین چالشهای فنی در هادیهای آلومینیومی (اکسیداسیون، انبساط حرارتی بالا و خوردگی گالوانیک) در محل اتصالات متمرکز شدهاند. در نتیجه، ایمنی و طول عمر سیمکشی آلومینیومی نه تنها به کیفیت هادی، بلکه به طور مستقیم به کیفیت پروتکلهای نصب، استفاده از اتصالات بی متال استاندارد، گریسهای ضد اکسیداسیون و کنترل دقیق نیروی گشتاور بستگی دارد.

تکنولوژی آلیاژسازی، با معرفی موادی مانند آلیاژ ۱۳۵۰ برای حداکثر رسانایی و آلیاژ ۶۲۰۱ برای ایجاد تعادل با استحکام مکانیکی، و همچنین توسعه ساختارهایی نظیر ACSR و ACCC، پاسخگوی چالشهای مکانیکی و حرارتی خطوط انتقال فشار قوی بوده است. آینده این صنعت، با توجه به نیاز روزافزون به توسعه زیرساختهای انرژی تجدیدپذیر و شبکههای هوشمند با ظرفیت بالا، جایگاه سیم آلومینیومی را به عنوان ستون فقرات انتقال انرژی در مقیاس ملی و جهانی، تثبیت میکند.

دیدگاهتان را بنویسید