مقدمه: شینه مسی، نبض تپنده سیستمهای توزیع برق

فرض کنید یک شبکه توزیع برق مثل یک شهر بزرگ است. در این شهر، شاهراهها و خیابانهای اصلی وظیفه انتقال انرژی را بر عهده دارند. در دنیای برق، این شاهراهها همان شینههای مسی هستند که در قلب سیستمهای الکتریکی، به نام تابلوهای برق، قرار میگیرند. این قطعات که اغلب به صورت نوارهای صاف و براق از جنس مس خالص هستند، وظیفه حیاتی جمعآوری، انتقال و توزیع ایمن جریانهای الکتریکی سنگین را به عهده دارند و به نوعی، شاهرگ اصلی یک سیستم توزیع برق به حساب میآیند.

اگر نگاهی به تاریخچه برق بیندازیم، میبینیم که در سالهای ابتدایی (حدود ۱۸۸۰ تا ۱۸۹۲)، سیستمها بسیار ابتدایی و خطرناک بودند. خبری از اصول حفاظتی امروز، مثل نقطه خنثی (نول) و ارتینگ (زمینکردن)، نبود. نتیجه چه شد؟ خسارتهای مالی سنگین و مداوم برای شرکتهای برق و بیمه. مهندسان در دهه ۱۹۳۰ میلادی به این نتیجه رسیدند که باید راهی پیدا کنند. راهکار آنها استفاده از شینههای مسی بود. این ایده یک انقلاب واقعی در صنعت برق ایجاد کرد و نه تنها خسارتها را به شدت کاهش داد، بلکه راه را برای توسعه سیستمهای پیچیدهتر و ایمنتر توزیع برق هموار کرد. امروزه، شینهها تجهیزات اصلی را مانند ژنراتورها و ترانسفورماتورها در نیروگاهها و حتی در تابلوهای برق خانگی به هم متصل میکنند و جریان را به شکلی منظم و بدون دردسر به دست مصرفکننده میرسانند.

درک ماهیت شینه مسی – چرا مس؟

تعریف و ساختار یک رسانای قدرتمند

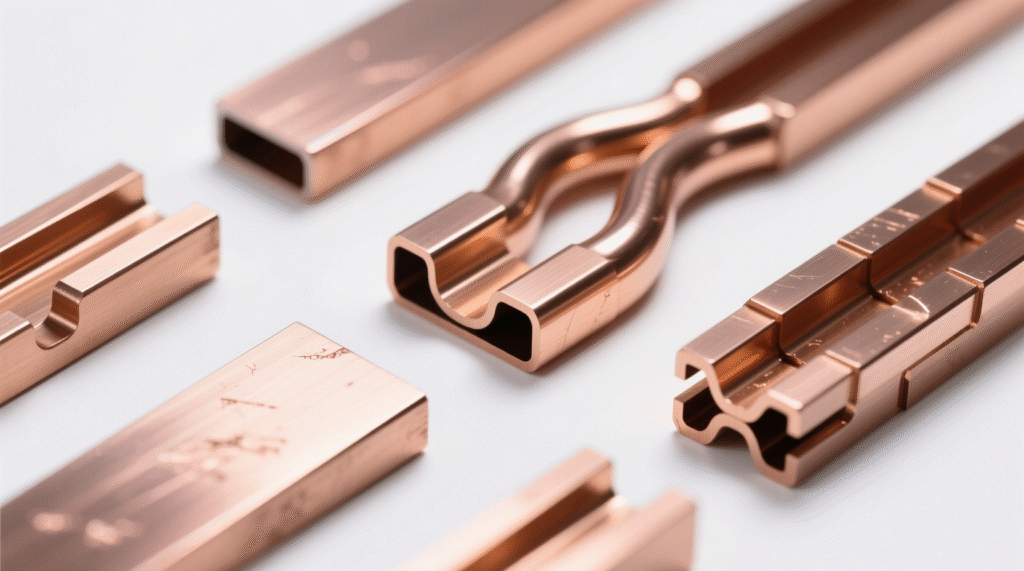

شینه مسی، که در اصطلاح فنی به آن باسبار هم میگویند، در واقع یک رسانای فلزی است که جریانهای الکتریکی قوی را در داخل تابلوهای برق به گردش در میآورد. این قطعات اغلب به شکل مکعب مستطیلهای بلند و براق هستند که وظیفه دارند جریان را از ورودیهای اصلی (فیدرهای ورودی) بگیرند و به خروجیها (فیدرهای خروجی) توزیع کنند. هرچند شینهها میتوانند از آلومینیوم یا برنج هم ساخته شوند، اما مس به دلیل خواص فوقالعادهاش، همچنان انتخاب اول و استاندارد طلایی این صنعت است.

یکی از مهمترین دلایل برتری مس، خلوص بالای آن است. یک شینه مسی باکیفیت باید حداقل ۹۹.۵٪ یا حتی بیشتر خالص باشد. این خلوص بالا یک تأثیر مستقیم بر روی کارایی نهایی محصول میگذارد؛ هرچه خلوص بیشتر باشد، رسانایی آن بهتر و مقاومت الکتریکی آن کمتر است. به بیان ساده، انرژی کمتری به صورت گرما تلف میشود و سیستم با کارایی و ایمنی بیشتری کار میکند.

مزایای کلیدی: قهرمان رسانایی

انتخاب مس برای شینهها یک تصمیم کاملاً فنی و مهندسی است که بر پایهی مزایای بیچونوچرای آن صورت گرفته است:

- رسانایی الکتریکی و حرارتی بینظیر: مس در صدر جدول رساناهای الکتریکی قرار دارد. این یعنی میتواند جریانهای بسیار بالا را با حداقل افت ولتاژ و گرمای تولیدی منتقل کند. این خاصیت به خصوص در سیستمهای پرجریان که ایمنی و کارایی در آنها حرف اول را میزند، حیاتی است و از آسیب به تجهیزات و خطرات ناشی از گرمای زیاد جلوگیری میکند.

- مقاومت در برابر خوردگی و سولفاته شدن: مس ذاتاً در برابر خوردگی در محیطهای معمولی مقاومت بالایی دارد. با این حال، یک نکته مهم وجود دارد: مس در مقابل بخار گوگرد بسیار حساس است و در صورت ترکیب با آن در هوای آزاد، یک لایه اکسید مس (CuO) روی سطحش ایجاد میشود که رسانایی بسیار پایینی دارد. به همین دلیل، در محیطهای صنعتی و شیمیایی خاص، شینههای مسی با پوششهای محافظی مانند قلع یا پوشش پودری محافظت میشوند تا عملکردشان مختل نشود.

- انعطافپذیری و چکشخواری: مس یک فلز نرم، شکلپذیر و انعطافپذیر است. این خواص مکانیکی به شینه اجازه میدهد در برابر تنشهای ناشی از اتصالات کوتاه و شوکهای مکانیکی مقاومت کند. این انعطافپذیری باعث میشود بتوان شینهها را به راحتی خم کرد و برای چیدمانهای پیچیده در تابلوهای برق آمادهسازی نمود. در فرآیند ساخت، انواع خمها مانند خم ۹۰ درجه، خم در عرض (Edge Bend) یا حتی خم پلهای (Step Bend) برای عبور از موانع در تابلو برق انجام میشود که هر کدام تکنیکهای خاص خود را دارند.

شمش مسی در برابر شمش آلومینیومی

مس و آلومینیوم دو رقیب اصلی در صنعت شینهسازی هستند. انتخاب بین این دو، یک انتخاب ساده نیست و به نیازهای پروژه بستگی دارد. در حالی که مس به عنوان استاندارد صنعتی شناخته میشود، آلومینیوم هم مزایای خاص خودش را دارد.

- رسانایی و وزن: از نظر رسانایی الکتریکی، مس با اختلاف، برنده است. رسانایی آلومینیوم خالص تنها حدود ۶۲٪ مس است. این به آن معناست که برای انتقال جریان یکسان، شینه آلومینیومی باید سطح مقطع بزرگتری داشته باشد. این ابعاد بزرگتر میتواند حجم تابلو را افزایش داده و در فضاهای محدود مشکلساز شود. اما مزیت بزرگ آلومینیوم در وزن آن است؛ آلومینیوم تا ۷۰٪ سبکتر از مس است. این کاهش وزن، نه تنها هزینههای حملونقل را پایین میآورد، بلکه تعداد ساپورتهای کمتری هم برای نصب نیاز دارد. اگر حجم تابلو و فضا محدودیت اصلی نباشد، آلومینیوم میتواند گزینهای اقتصادی و کارآمد باشد.

- ملاحظات فنی و مقاومت: مس مقاومت حرارتی بالاتری دارد و میتواند تا دمای ۲۰۰ درجه سانتیگراد را تحمل کند، در حالی که این مقدار برای آلومینیوم ۱۸۰ درجه سانتیگراد است. از نظر مقاومت مکانیکی نیز، آلومینیوم شکلپذیرتر است و خم کردن و تغییر شکل آن راحتتر از مس است. اما در مورد تحمل اتصال کوتاه، هرچند مقاومت آلومینیوم کمتر است، اما به دلیل سطح مقطع بزرگترش، تحمل دینامیکیاش با مس برابر است. در زمان جرقه یا سوختن، آلومینیوم خاکستر کمتری تولید میکند که غیررسانا است و به عایقها آسیب نمیزند، اما مس در برابر بخار گوگرد حساسیت بالایی دارد و میتواند اکسید مس تولید کند که رسانایی آن را مختل میکند.

جدول زیر خلاصهای از این مقایسه فنی را ارائه میدهد:

این مقایسه نشان میدهد که انتخاب نهایی باید بر اساس یک تحلیل دقیق از نیازهای پروژه، محدودیتهای فیزیکی و ملاحظات اقتصادی صورت پذیرد.

فرآیند تولید – از معدن تا محصول نهایی

تولید یک شینه مسی باکیفیت یک فرآیند پیچیده و چند مرحلهای است که از اعماق زمین شروع میشود و با ظرافتهای مهندسی به پایان میرسد.

تولید اولیه: از سنگ معدن تا شمش خالص

- استخراج و فرآوری: مس به دو شکل اصلی، سنگ معدن سولفیدی و اکسیدی، در طبیعت یافت میشود. روش استخراج بسته به نوع سنگ معدن متفاوت است؛ از روش روباز برای سنگهای با غلظت بالا و از روش زیرزمینی برای سنگهای عمیقتر استفاده میشود. پس از استخراج، سنگ معدن خرد و آسیاب میشود تا ذرات مس از سایر مواد جدا شوند. این جداسازی معمولاً با فرآیند فلوتاسیون انجام میشود که در آن، ذرات مس به حبابهای هوا چسبیده و به سطح محلول میآیند.

- تصفیه و تولید شمش: کنسانتره مس حاصل، در کورههای ذوب در دماهای بالا ذوب میشود و ناخالصیهای آن جدا میگردد. برای رسیدن به خلوص بالا، از تصفیه الکترولیتی استفاده میشود. در این فرآیند، جریان الکتریکی باعث تهنشین شدن مس خالص در کاتد میشود و خلوص محصول میتواند به ۹۹.۹٪ برسد. این مس خالص سپس به شمشهای اولیه برای فرآیندهای بعدی تبدیل میشود.

تولید ثانویه: از شمش تا شینه

پس از تولید شمش، نوبت به شکلدهی آن میرسد. دو روش اصلی برای این کار وجود دارد:

- روش نورد (Rolling): این فرآیند شامل عبور دادن شمش مسی از میان غلتکهایی است که با اعمال فشار، آن را به شکلهای مختلف در میآورند. نورد به دو نوع اصلی تقسیم میشود:

- نورد گرم: در دمایی بالاتر از ۶۰۰ تا ۱۰۰۰ درجه سانتیگراد انجام میشود. این روش برای شکلدهی اولیه و تولید سریع مقاطع بزرگ مناسب است و باعث کاهش سختی و تنشهای داخلی فلز میشود.

- نورد سرد: پس از نورد گرم، برای بهبود کیفیت سطح، دقت ابعادی و افزایش استحکام مکانیکی و انعطافپذیری انجام میگیرد. محصولات نورد سرد، استحکام بالاتر و ظاهر زیباتری دارند و برای کاربردهای حساستر ایدهآل هستند.

- روش اکستروژن (Extrusion): در این روش، شمش یا بیلت مس با اعمال فشار شدید از طریق یک قالب با شکل مشخص عبور داده میشود. این روش برای تولید مقاطع با دقت بسیار بالا، چگالی بهبود یافته و استحکام مکانیکی بیشتر استفاده میشود. اکستروژن به ویژه برای تولید اشکال پیچیده و سفارشیسازی شده در صنایع حساس مانند الکترونیک و هوافضا کاربرد فراوانی دارد.

عملیات تکمیلی و پرداخت نهایی

پس از شکلدهی اولیه، شینهها تحت عملیات تکمیلی قرار میگیرند تا آماده نصب شوند:

- خمکاری و سوراخکاری: شینهها برای انطباق با چیدمان تابلو نیاز به خمکاری در زوایای مختلف دارند. این کار میتواند به صورت دستی یا با دستگاههای خمکن هیدرولیک انجام شود که دقت و کیفیت را بالا میبرند. برای اتصال تجهیزات نیز، سوراخکاری روی شینه انجام میشود که باید با دقت بالا صورت گیرد تا سطح مقطع و ظرفیت جریان شینه کاهش نیابد.

- اتصال و جوشکاری: شینهها به دو روش اصلی به یکدیگر و به تجهیزات متصل میشوند: بستن با پیچ و مهره و جوشکاری. جوشکاری، اتصالی دائمی با مقاومت الکتریکی بسیار پایین ایجاد میکند. برای جوشکاری مس، معمولاً از روش جوشکاری آرگون تنگستن دستی (TIG) استفاده میشود و باید به نکاتی مانند دمای محیط (بالاتر از ۵ درجه سانتیگراد) و استفاده از گاز محافظ آرگون توجه کرد.

- پوششدهی: برای افزایش دوام و کارایی، شینهها را میتوان با پوششهای مختلفی مانند آبکاری قلع یا پوشش پودری پوشاند. آبکاری قلع مقاومت شینه در برابر خوردگی را به شدت افزایش میدهد و هدایت الکتریکی را بهبود میبخشد، در حالی که پوشش پودری برای عایقبندی و افزایش دوام کاربرد دارد.

راهنمای خرید هوشمندانه – از محاسبه تا انتخاب

خرید شینه مسی یک کار تخصصی است و نمیتوان آن را به سادگی انجام داد. یک انتخاب نادرست میتواند منجر به افت کارایی، خطرات ایمنی و هزینههای اضافی در آینده شود.

مراحل انتخاب شینه مناسب

- گام اول: تعیین نیاز جریانی: اولین و مهمترین گام، محاسبه دقیق جریان نامی (Rated Current) و جریان اتصال کوتاه (Short-Circuit Current) است که قرار است از شینه عبور کند. برای افزایش ایمنی، ظرفیت الکتریکی شینهها باید حداقل ۱۵۰٪ جریان نامی کلید اصلی در نظر گرفته شود.

- گام دوم: انتخاب ابعاد و سطح مقطع: ابعاد (عرض و ضخامت) مناسب شینه بر اساس جداول استاندارد و با توجه به نیاز جریانی انتخاب میشود. این مقادیر برای شینههای با خلوص بالا و دمای محیط ۴۰ درجه سانتیگراد در هوای آزاد تعیین شدهاند.

جدول زیر نمونهای از راهنمای انتخاب شینه مسی بر اساس ابعاد و جریان مجاز را نشان میدهد:

نکته مهم: این مقادیر تقریبی هستند و عواملی مانند دمای محیط، نوع تهویه در تابلو، و آرایش شینهها (نصب عمودی یا افقی) به شدت بر ظرفیت نهایی تأثیرگذارند.

- گام سوم: بررسی خلوص و استاندارد: برای اطمینان از کیفیت، شینه باید حداقل ۹۹.۵٪ خالص باشد. همچنین، اطمینان از انطباق محصول با استانداردهای معتبر بینالمللی مانند IEC یک ضرورت است.

تکنولوژیهای نوین: باسبار سیستم در برابر سیمکشی سنتی

تصور کنید یک تابلوی برق با سیمکشی سنتی دارید؛ یک جنگل درهمتنیده از کابلها و سیمها که هرگونه تغییر یا عیبیابی در آن کابوس است. حالا با باسبار سیستم مقایسه کنید: یک سیستم مرتب و ماژولار که همه چیز در جای خودش قرار دارد.

- صرفهجویی در فضا و زمان: در روش سنتی، کابلهای حجیم و پرهزینه فضای زیادی را اشغال میکنند. در مقابل، باسبار سیستم با استفاده از شینهها و آداپتورهای مخصوص، حجم تابلو را به شدت کاهش میدهد و امکان جاسازی قطعات بیشتری را فراهم میکند. علاوه بر این، مونتاژ با این سیستم به دلیل استفاده از گیرههای فنری و پیچ و مهره، بسیار سریعتر انجام میشود و هزینههای مربوط به سیم و زمان را کاهش میدهد.

- ایمنی و کارایی: در گذشته، برای گرفتن انشعاب از شینهها، آنها را سوراخ میکردند. این کار باعث کاهش سطح مقطع و ظرفیت جریان شینه میشد. اما در سیستمهای باسبار نوین، اتصالات با استفاده از گیرههای فنری و پیچ انجام میشود و نیازی به سوراخکاری نیست. این موضوع باعث میشود که سطح مقطع شینه در تمام طول آن ثابت بماند و ایمنی سیستم به صورت کامل حفظ شود. همچنین، ظاهر مرتب و منظم تابلو، عیبیابی و تعمیرات را بسیار آسانتر میکند.

نکات عملی برای نصب و نگهداری

- اتصالات محکم: تمام اتصالات شینه باید با گشتاور استاندارد محکم شوند تا از مقاومت الکتریکی و گرم شدن موضعی جلوگیری شود.

- تمیزکاری و محافظت: محل اتصال شینهها باید کاملاً تمیز باشد. استفاده از گریس مخصوص در محل اتصال میتواند از سولفاته شدن و اکسیداسیون سطح شینه جلوگیری کند.

- عایقبندی: برای عایق نمودن شینهها و جلوگیری از اتصال کوتاه، استفاده از وارنیش حرارتی یا پوششهای مناسب توصیه میشود.

قیمت و بازار – یک نگاه اقتصادی

قیمت شینه مسی در بازار به چند عامل کلیدی بستگی دارد که درک آنها برای خریداران ضروری است.

تحلیل عوامل مؤثر بر قیمت

- قیمت جهانی مس (LME): اصلیترین عامل، نوسانات قیمت مس در بورس فلزات لندن (LME) است. این قیمت، به دلیل نقش محوری مس در صنایع مختلف، مستقیماً بر قیمت نهایی شینه مسی تأثیر میگذارد. به عنوان مثال، در ۲۳ شهریور ۱۴۰۴، قیمت هر تن مس در این بورس ۱۰,۰۰۴ دلار ثبت شده است.

- ابعاد، وزن و خلوص: قیمت شینهها معمولاً بر اساس وزن (تومان بر کیلوگرم) محاسبه میشود. هرچه ابعاد و وزن شینه بیشتر باشد، قیمت نهایی آن بالاتر خواهد بود. خلوص مس نیز فاکتور مهمی در قیمتگذاری است؛ محصولات با خلوص بالاتر، قیمت بیشتری دارند.

- فرآیند تولید و پوشش: هزینههای مربوط به فرآیندهای تکمیلی مانند نورد سرد، اکستروژن و آبکاری قلع به قیمت نهایی محصول اضافه میشود. شینههایی که تحت این فرآیندها قرار گرفتهاند، به دلیل کیفیت و دوام بالاتر، گرانتر هستند.

بررسی بازار داخلی و تولیدکنندگان

بازار شینه مسی در ایران دارای چندین تولیدکننده و توزیعکننده فعال است. منطقه لالهزار تهران به عنوان قطب اصلی تجهیزات برق صنعتی، یکی از مهمترین مراکز برای خرید و فروش شینههای مسی محسوب میشود. شرکتهایی مانند «مسبار کاوه» به عنوان تولیدکننده مقاطع مسی و «ویرا الکتریک» به عنوان تولیدکننده انواع شینههای ارت و نول، در این بازار فعال هستند. ویرا الکتریک شینههای ارت و نول را با عرض ۱۵ میلیمتر و ضخامت ۳ میلیمتر و در ابعاد ۴ تا ۲۴ پیچ تولید میکند که در تابلوهای برق خانگی و صنعتی کاربرد دارند.

راهنمای خرید از گروه بازرگانی ثاتراپ ثقفی

گروه بازرگانی ساتراپ ثقفی با بیش از سه دهه تجربه در زمینه تولید، توزیع و تأمین محصولات مسی، یکی از منابع معتبر برای خرید محصولات مسی مانند شینهها محسوب میشود. این شرکت با شعار «کیفیت برتر، قیمت مناسبتر و شرایط بهتر» فعالیت میکند. در این مجموعه میتوانید انواع محصولات مسی از جمله شمش، مفتول، سیم، کابل، و لولههای مسی و اتصالات مربوطه را با بهترین قیمت تهیه کنید. این گروه با ظرفیت تولید سالانه ۳۰ هزار تن محصول در زمینه تولید سیم و کابل مسی و آلومینیومی فعال است. برای اطلاعات بیشتر میتوانید به شعبه مرکزی آنها در تهران، خیابان سعدی شمالی، خیابان هدایت، خیابان گودرزی، نبش کوچه حاجی بابا شمیرانی مراجعه کنید یا از طریق شماره تلفن یا وبسایت با آنها تماس بگیرید. همچنین این گروه در نمایشگاههای بینالمللی مانند نمایشگاه بینالمللی تأسیسات در تهران حضور داشته است.

چشمانداز آینده

آینده صنعت شینه مسی در گرو گرایشهای جهانی به سمت اتوماسیون، دیجیتالی شدن و بهینهسازی فضاهای صنعتی و لجستیکی است. این روندها به سمت استفاده از سیستمهای باسبار از پیش آماده شده و راهحلهای ماژولار در تابلوهای برق حرکت میکند. سیستمهای باسبار نوین، که امکان نصب و توسعه سریع و آسان تجهیزات را فراهم میکنند، جایگزین روشهای سنتی خواهند شد.

تولیدکنندگان داخلی نیز با چالشهایی مانند نوسانات قوانین صادراتی و نیاز به واردات ماشینآلات مدرن برای بهروزرسانی خطوط تولید مواجه هستند. با این حال، با تمرکز بر تولید باکیفیت و صادرات به بازارهای منطقهای مانند عراق، افغانستان و عمان، میتوانند جایگاه خود را در بازار تثبیت کنند.

جمعبندی: تصمیمگیری آگاهانه برای آیندهای مطمئن

شینه مسی، این شاهراه حیاتی در سیستمهای الکتریکی، یک انتخاب استراتژیک برای تضمین ایمنی، کارایی و دوام یک سیستم در بلندمدت است. از تاریخچه آن که ریشه در نیاز به حل یک مشکل اساسی دارد، تا فرآیندهای تولید پیچیده و ویژگیهای فنی برتر آن در مقایسه با آلومینیوم، همه و همه بر اهمیت این محصول تأکید دارند.

یک تصمیم خرید هوشمندانه نه تنها به قیمت، بلکه به عواملی مانند خلوص مس، ابعاد مناسب با توجه به نیاز جریانی و استانداردهای تولیدی وابسته است. در نهایت، با توجه به روندهای رو به رشد صنعت به سمت راهکارهای ماژولار و بهینهساز فضا، استفاده از سیستمهای باسبار نوین در مقایسه با سیمکشی سنتی، یک استراتژی اقتصادی و فنی منطقی است که در نهایت به کاهش هزینهها، افزایش سرعت مونتاژ و بهبود ایمنی منجر خواهد شد. در این مسیر، همکاری با تولیدکنندگان و توزیعکنندگان معتبر داخلی میتواند به تضمین کیفیت و دستیابی به بهترین نتیجه کمک کند.

دیدگاهتان را بنویسید