سیم مسی بهعنوان ستون فقرات زیرساختهای الکتریکی مدرن، نقشی حیاتی در انتقال انرژی و داده ایفا میکند. این فلز، با ویژگیهای فیزیکی و شیمیایی منحصر به فرد خود، توانسته است برای نزدیک به دو قرن، جایگاه خود را بهعنوان هادی اصلی در صنایع مختلف حفظ کند. این گزارش تحلیلی، نگاهی تخصصی و جامع به ماهیت، خواص، فرآیندهای تولید، استانداردهای فنی و پویاییهای بازار رقابتی سیم مسی دارد تا درک عمیقی از جایگاه بیبدیل این فلز در دنیای مهندسی برق فراهم آورد.

۱.۱. تعریف سیم مسی و جایگاه آن در مهندسی برق

سیم مسی به هادی (Conductor) گفته میشود که وظیفه انتقال انرژی الکتریکی و سیگنالها را بر عهده دارد. از منظر فنی، مس پس از نقره، بالاترین میزان رسانایی الکتریکی را در میان فلزات داراست. این ویژگی برجسته، مس را به ماده انتخابی برای بخش عمدهای از اتصالات و سیمکشیهای الکتریکی در مقیاسهای خانگی تا صنعتی تبدیل کرده است.

سیم مسی، فارغ از ساختار ظاهری (مفتولی، افشان یا لاکی)، به دلیل مقاومت بسیار پایین در برابر عبور جریان، یک رسانای الکتریکی فوقالعاده محسوب میشود. این قابلیت، نه تنها اتلاف انرژی را به حداقل میرساند، بلکه به طور مستقیم بر راندمان سیستمهای انتقال توان تأثیر میگذارد.

۱.۲. تاریخچه استفاده از مس به عنوان هادی الکتریکی

سابقهی استفاده از مس در اتصالات الکتریکی به نزدیک به ۲۰۰ سال قبل بازمیگردد. این فلز از همان اوایل دهه ۱۸۰۰، با اختراع آهنربای الکتریکی و تلگراف، به تدریج جایگاه خود را به دست آورد. اما گسترش واقعی و فراگیر کاربرد مس، پس از اختراع تلفن در سال ۱۸۷۶ میلادی رخ داد.

این سابقه طولانی در زیرساختهای حیاتی (مانند مخابرات، تولید، توزیع و انتقال برق) نشاندهنده پایداری و اعتماد بینظیر مهندسان به خواص این ماده است. در واقع، برتری مس نه تنها در عملکرد لحظهای آن، بلکه در قابلیت اطمینان (Reliability) طولانیمدت آن در شبکههای پیچیده نهفته است. این امر توجیه میکند که چرا در پروژههایی که امنیت و دوام زیرساختها در اولویت قرار دارد، مس همچنان انتخاب غالب است.

۱.۳. خواص رسانایی و مکانیکی مس

یکی از مهمترین دلایلی که مس بهعنوان بهترین گزینه برای سیمکشی شناخته میشود، خاصیت رسانایی الکتریکی برتر آن است که از سطح مقاومت بسیار پایین مس در برابر جریان الکتریکی ناشی میشود. هرچه مقاومت یک فلز کمتر باشد، رسانایی الکتریکی آن بیشتر خواهد بود.

علاوه بر رسانایی، مس دارای ویژگیهای مکانیکی ایدهآلی است که در فلزات دیگر کمتر دیده میشود. مس یک ماده فوقالعاده انعطافپذیر و چکشخوار است. این خصوصیت مکانیکی به سیمها اجازه میدهد تا جریان زیادی از برق را در یک زمان تحمل کنند، در حالی که در فرآیندهای تولید و نصب، قابلیت خم شدن و مانوردهی آسان را حفظ کنند. همچنین، استحکام بالای سیمهای مسی امکان عبور آسان آنها از فضاهای تنگ و پیچیده را فراهم کرده و نصب آنها را در سازههای مختلف سادهتر میسازد.

۲. خواص بنیادی مس: مزیتهای فنی و شیمیایی

خواص شیمیایی و متالورژیکی مس، مزایای رقابتی پایداری را در مقایسه با سایر هادیها، بهویژه آلومینیوم، ایجاد کرده است.

۲.۱. تحلیل رسانایی الکتریکی در مقابل آلومینیوم

در مقایسه با سایر فلزات رایج در صنعت کابلسازی، مس برتری واضحی دارد. برای مثال، رسانایی فلز آلومینیوم فقط حدود ۶۰ درصد رسانایی فلز مس است. این بدان معناست که برای انتقال جریان الکتریکی یکسان، کابلهای آلومینیومی باید سطح مقطع بزرگتری داشته باشند.

از نظر کاربرد، کابلهای مسی گزینهای مطمئنتر برای پروژههایی محسوب میشوند که نیاز به انتقال جریان بالا، تحمل فشار مکانیکی و مقاومت در برابر خوردگی دارند. برتری عملکردی مس در طول زمان به دلیل ثبات شیمیایی آن، تأثیر بسزایی در حفظ بازدهی سیستم دارد.

۲.۲. مقاومت در برابر خوردگی و پایداری شیمیایی

یکی از تفاوتهای کلیدی که عملکرد بلندمدت مس را تضمین میکند، نحوه واکنش آن با اکسیژن و رطوبت محیط است. این واکنش، که به آن اکسیداسیون میگویند، در مس و آلومینیوم نتایج متفاوتی دارد.

برخلاف زنگ زدگی آهن که باعث تخریب ساختاری میشود، مس زنگ نمیزند، بلکه یک پتینه سبز رنگ به نام “اکسید مس” تولید میکند. مزیت حیاتی این پوشش سبز رنگ این است که نه تنها فلز را در برابر خوردگی بیشتر محافظت میکند، بلکه بر خلاف اکسید آلومینیوم، در رسانایی تداخلی ایجاد نمیکند.

در مقابل، آلومینیوم مستعدتر به اکسیداسیون است و اکسید آلومینیومی که روی سطح آن تشکیل میشود، نارسانا است. این اکسید نارسانا میتواند جریان الکتریسیته را کند کرده و باعث افزایش مقاومت در محل اتصال شود. برای مبارزه با این پدیده، آلومینیوم اغلب نیاز به روانکنندههای ضد اکسیدان دارد.

این تفاوت شیمیایی در عملکرد اکسید، دلیل اصلی مسائل ایمنی مرتبط با سیمکشی آلومینیومی قدیمی است. اکسیداسیون نارسانا در آلومینیوم به مرور زمان مقاومت را بالا میبرد و گرمای بیش از حد ایجاد میکند. در حالی که مس با ارائه یک اتصال پایدار شیمیایی و حرارتی، یک فاکتور ایمنی ذاتی بالاتر فراهم میکند، زیرا پتینه محافظ آن همچنان رسانا باقی میماند.

۲.۳. ویژگیهای نصب و اتصالات

سیمهای مسی به دلیل قابلیت بسیار خوب لحیمپذیری (Solderability) به راحتی میتوانند به یکدیگر یا سایر قطعات متصل شوند. این ویژگی به مهندسان اجازه میدهد تا اتصالات الکتریکی پایدار و مطمئنی را در نقاط مختلف مدار ایجاد کنند. این امر بهویژه در ساخت بردهای الکترونیکی و تجهیزات دقیق اهمیت دارد. همچنین، سیم مسی به دلیل استحکام و انعطافپذیری، امکان عبور آسان از فضاهای تنگ و پیچیده را فراهم کرده و فرآیند نصب را سادهتر میسازد.

۳. طبقهبندی ساختاری و انواع تخصصی سیم مسی

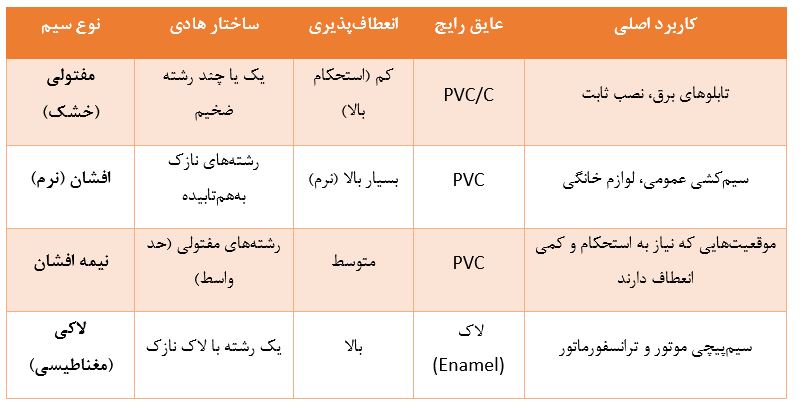

سیمهای مسی بر اساس ساختار هادی، نوع عایق و کاربرد، به انواع مختلفی تقسیم میشوند که هر کدام برای محیطها و نیازهای فنی خاصی بهینهسازی شدهاند.

۳.۱. سیم مسی مفتولی (Solid Wire) و نیمه افشان

سیم مسی مفتولی که با نامهای “سیم خشک” یا “سیم نصب ثابت” نیز شناخته میشود، از یک یا چند سیم مسی تشکیل شده است که دارای استحکام بالا و مقاومت قابل توجه در برابر شکستن هستند. با این حال، باید توجه داشت که نرم بودن و انعطافپذیری نیز جزو ویژگیهای این سیم است.

این سیمها که جزئی از کابلهای فشار ضعیف محسوب میشوند، عمدتاً در تابلوهای برق و سیستمهای توزیع برق کاربرد دارند. عایق رایج برای این نوع سیمها، پلیمر PVC نوع C (PVC/C) است.

سیم مسی نیمه افشان دارای ساختاری بین مفتولی و افشان است. این سیم از رشتههای مفتولی تشکیل شده و ضخامت هادی و مقاومت الکتریکی بالایی دارد. انعطافپذیری آن از سیم افشان کمتر است اما به خشکی سیم مفتولی خالص نیست.

۳.۲. سیم مسی افشان (Stranded Wire)

سیم مسی افشان به دلیل ساختار منعطفش، پرکاربردترین نوع سیم در سیمکشیهای عمومی و متحرک است. این سیم از تابیده شدن تعداد زیادی سیم نازک مسی نرم به یکدیگر تشکیل میشود و به همین دلیل، هادیهای بسیار نرم و منعطفی دارد.

تولید سیمهای افشان مطابق با استاندارد ملی ISIRI 3084 و استاندارد بینالمللی IEC 60228 انجام میگیرد. این سیمها در سایزهای گستردهای از ۰.۲۵ تا ۲۴۰ میلیمتر مربع تولید و عرضه میشوند که انعطافپذیری استفاده از آنها را در کاربردهای مختلف آسان میسازد.

۳.۳. سیم مسی لاکی (Enameled Wire) و کاربردهای مغناطیسی

سیم مسی لاکی یا سیم مغناطیسی، برای کاربردهایی نظیر ساخت ترانسفورماتورها و موتورهای الکتریکی استفاده میشود. ویژگی کلیدی این سیم، عایق بسیار نازک آن است که معمولاً از سه لایه لاک بر روی مس تشکیل شده و حجم کمی اشغال میکند.

این سیمها به دلیل کم بودن حجم عایق، مناسبترین گزینه برای سیمپیچی موتورها هستند. یکی از ویژگیهای مثبت این سیم، قدرت تحمل در برابر گرما است، به طوری که اگر چندین سیم کنار هم قرار بگیرند، مشکلی پیش نمیآید. همچنین، سیم لاکی قابلیت ذوب شدن و لحیمپذیری آسانی دارد.

۳.۴. سایر انواع سیم مسی

- سیم مسی نازک: این سیمها دارای قطر کوچکتری (مانند ۴/۶ میلیمتر) هستند و به دلیل انعطافپذیری بالا، برای کاربردهای خاص مانند سیمپیچی کویلهای الکتریکی استفاده میشوند.

- سیم نایلون (بند تخت): از دو سیم نازک روکشدار با ولتاژ پایین ساخته میشود و در صنایعی نظیر لوسترسازی و ساختمانسازی به کار میرود.

- سیم مسی ارت (Grounding Wire): این سیمها بهصورت هادی مفتولی و افشان و به رنگ سبز و زرد تولید میشوند. وظیفه اصلی سیم ارت، انتقال نشتی جریان الکتریکی به زمین است تا از جان افراد در برابر شوک الکتریکی و برق گرفتگی محافظت کند.

- سیم بدون روکش: این نوع سیمها فاقد لایه روکش بیرونی هستند و برای برخی کاربردهای خاص مانند سیستمهای ارتینگ در نقاط خاص یا کویلهای مورد استفاده قرار میگیرند.

جدول ۱: مقایسه ساختاری انواع رایج سیم مسی

۴. عایقها و روکشها در سیم مسی: محافظت و پایداری حرارتی

عایقها و روکشها بخش جداییناپذیر سیمهای مسی هستند و وظیفه جلوگیری از اتلاف جریان، محافظت مکانیکی و حفظ پایداری حرارتی را بر عهده دارند.

۴.۱. عایق PVC (پلیوینیل کلراید)

پلیوینیل کلراید یکی از رایجترین و مقرون به صرفهترین مواد مورد استفاده برای عایق سیمها است.6 هدف اصلی استفاده از عایق PVC، جلوگیری از خروج جریان الکتریکی از هادی است. برای سیمهای نصب ثابت یا مفتولی که در توزیع برق و تابلوها به کار میروند، اغلب از پلیمر PVC نوع C ($PVC/C$) استفاده میشود.6

۴.۲. عایق XLPE (پلیاتیلن شبکهای شده)

در کاربردهای با ولتاژ بالا و محیطهای صنعتی خشن، عایقهای پیشرفتهای مانند XLPE (Cross-linked Polyethylene) استفاده میشوند. XLPE یک عایق ترموست، با هالوژن صفر و مقاوم در برابر شعله است. ساختار آن بر اساس شبکهای شدن سهبعدی مولکولهای پلیاتیلن است که به طور قابل توجهی خواص فیزیکی و الکتریکی عایق را بهبود میبخشد.

عایق XLPE دارای مقاومت الکتریکی بسیار بالایی بوده و ثابت دیالکتریک پایداری را در فرکانسهای مختلف ارائه میدهد. این عایق به دلیل مقاومت حرارتی عالی خود، قادر به تحمل جریانهای بزرگ و دفع گرمای ناشی از آنها است.

استفاده از XLPE به دلیل ویژگیهای برتر آن در مقاومت در برابر سایش، مواد شیمیایی، ترکخوردگی تحت تنش، و به خصوص تغییر شکل حرارتی، ضروری است. برای مثال، سیمهای با عایق XLPE دارای دمای عملیاتی ۹۰ درجه سانتیگراد، رتبهبندی اضطراری ۱۴۰ درجه سانتیگراد و رتبهبندی اتصال کوتاه ۲۵۰ درجه سانتیگراد هستند. این پایداری حرارتی گسترده، آن را به گزینهای ایدهآل برای کاربردهای با ولتاژ بالا، صنعت معدن، و سیستمهای با کارایی بالا تبدیل میکند.

در این کابلهای پیشرفته، اغلب از هادی مسی با پوشش قلع (Tinned Copper) استفاده میشود تا مقاومت در برابر اکسیداسیون هادی در دمای بالا افزایش یابد. انتخاب عایق به اندازه خود مس اهمیت دارد؛ زیرا عایقهای پیشرفته مانند XLPE پایداری حرارتی لازم را برای حمل جریانهای بزرگ (که گرمای زیادی تولید میکنند) و تضمین عمر طولانی در محیطهای خشن فراهم میآورند.

۵. فرآیند تولید: از سنگ معدن تا مفتول نهایی

تولید سیم مسی شامل فرآیندهای پیچیدهای از استخراج و تصفیه اولیه تا مراحل مکانیکی کشیدن و تابیدن است که همگی بر کیفیت نهایی محصول تأثیر میگذارند.

۵.۱. استخراج و تصفیه مس

مس در طبیعت به سه شکل اصلی یافت میشود: سنگهای اکسیدی مس، سنگهای سولفوری مس و مس طبیعی. پس از استخراج سنگ معدن، مس از طریق دو روش اصلی متالورژی تصفیه میشود:

- روش پیرومتالوژی: روش حرارتی که شامل ذوب و تبدیل سنگ معدن است.

- روش هیدرومتالوژی: روشهای شیمیایی و آبی که عمدتاً برای سنگهای اکسیدی به کار میرود.

مس خالص از طریق فرآیند الکتروشیمیایی به نام “تولید مس کاتدی” به دست میآید. در این فرآیند، مس آندی (Cua) الکترون از دست میدهد و به یون مس (Cu2+) تبدیل میشود:

Cua→Cu2++2e−

سپس، یون مس با گرفتن دو الکترون بر روی کاتد رسوب کرده و به مس کاتدی (Cuc) با خلوص بسیار بالا تبدیل میشود :

Cu2++2e−→Cuc

کیفیت سیم مسی نهایی نه تنها به فرآیندهای مکانیکی بعدی، بلکه به طور بنیادین به مرحله تصفیه و خلوص مس کاتدی وابسته است. تأکید بر مس خالص برای پروژههای انتقال جریان بالا ضروری است.

۵.۲. مرحله کشیدن (Drawing) و مفتولسازی

پس از تولید مس کاتدی و ذوب شمشها، مس وارد مرحله کشیدن میشود. در این مرحله، مس به کمک روانکنندههای خاصی کشیده میشود تا قطر آن کاهش یابد. سایزهای مختلف مفتول مسی (گیجها) که به بازار عرضه میشوند، نتیجه میزان کشیده شدن مس است. این فرآیند مکانیکی، مس را نازک و چکشخوار میکند. برای مثال، تولید مفتول مسی ۸ میلیمتری در این مرحله صورت میگیرد.

۵.۳. تابیدن و بافتن رشتهها (Stranding)

مرحله نهایی در تولید سیمهای چندرشتهای یا افشان، تابیدن و بافتن مفتولها به یکدیگر است. در این مرحله، مفتولهای مسی با نظم و دقت، گاهی توسط اپراتور و اغلب توسط ماشینآلات مخصوص، به هم بافته میشوند تا سیم افشان نهایی تولید شود. این فرآیند، انعطافپذیری سیم را افزایش داده و آن را برای کاربردهایی که نیاز به حرکت و خم شدن دارند، مناسب میسازد.

۶. استانداردها، سایزبندی و محاسبات فنی سیم مسی

انتخاب سیم مناسب نیازمند درک دقیق استانداردهای اندازهگیری و عوامل فنی مؤثر بر ظرفیت انتقال جریان است.

۶.۱. سیستم متریک (mm²) و استانداردهای ملی

در بسیاری از نقاط جهان، از جمله ایران، اندازهگیری سطح مقطع سیم بر اساس سیستم متریک (میلیمتر مربع) رایج است. سیمهای مسی در رنجهای وسیعی از سایزهای کوچک (مانند ۱.۵ و ۲.۵ میلیمتر مربع) تا سایزهای صنعتی بزرگتر (مانند ۹۵، ۱۲۰، ۱۵۰، ۱۸۵، ۲۴۰، ۳۰۰ و ۴۰۰ میلیمتر مربع) تولید میشوند.

سیمهای سایز بالا مانند نمره ۹۵ میلیمتر مربع، دارای حدود ۱۹ رشته سیم در ساختار داخلی هستند و وزن هر متر آن تقریباً ۸۵۵ گرم است. سیم نمره ۳۵ حدود ۳۱۵ گرم در هر متر وزن دارد و سیم نمره ۱۶ (که اغلب ۷ رشته سیم مسی دارد) وزنی حدود ۱۴۴ گرم در هر متر دارد و در سیستم ارت کاربرد بسیار زیادی پیدا میکند.

۶.۲. استاندارد AWG (American Wire Gauge)

استاندارد AWG که مخفف American Wire Gauge است، یکی دیگر از معیارهای کلیدی اندازهگیری قطر سیم بهشمار میرود. این سیستم که در سال ۱۸۵۷ توسط Brown & Sharpe معرفی شد، استاندارد اصلی در آمریکای شمالی است.

AWG بر اساس یک سیستم لگاریتمی پلکانی بنا شده است؛ به این معنی که برخلاف سیستم متریک، با افزایش شماره AWG، قطر فیزیکی سیم کاهش مییابد. این استاندارد برای مهندسان و طراحان امکان انتخاب دقیق سیمهای مناسب برای جریانهای مختلف را فراهم میکند. برای مثال، یک سیم با AWG ۱۰ برای جریانهای بالا مناسب است، در حالی که سیمی با AWG ۲۴ برای کاربردهای با جریان کمتر ایدهآل خواهد بود.

سیمهای افشان که بر اساس AWG مشخص میشوند، با سه شماره تعریف میگردند: مقدار کلی AWG، اندازه AWG برای هر رشته، و تعداد رشتههای سیم.

۶.۳. عوامل مؤثر بر انتخاب سایز سیم

انتخاب سایز مناسب سیم امری حیاتی برای تضمین ایمنی و کارایی سیستمهای الکتریکی است. تفاوت در قطر سیم تأثیر مستقیمی بر روی مقاومت و توانایی انتقال حرارت دارد. برای محاسبه سطح مقطع کابل، متخصصان باید عوامل زیر را در نظر بگیرند:

- شدت جریان مجاز سیم و کابل برق: حداکثر جریانی که سیم میتواند بدون افزایش دمای بیش از حد حمل کند.

- افت ولتاژ مجاز: میزان ولتاژی که در طول کابل کاهش مییابد؛ باید در محدوده مجاز باشد.

- شرایط محیطی سیم و کابل: دمای محیط و نحوه نصب (مانند قرارگیری در هوا، زیر خاک یا داخل لوله).

- طول کابل برق: هرچه طول کابل بیشتر باشد، مقاومت بیشتر شده و افت ولتاژ افزایش مییابد.

جدول ۲: نمونهای از سایزهای استاندارد سیم مسی (متریک) و ظرفیت جریان

۷. کاربردهای تخصصی و روشهای نوین نصب

کاربردهای مس فراتر از سیمکشیهای عمومی است و شامل سیستمهای حیاتی ایمنی و نوآوریهای پیشرفته در هدایت میشود.

۷.۱. سیستمهای زمین (Earthing) و ایمنی

سیم مسی نقش حیاتی در سیستمهای زمین (ارتینگ) ایفا میکند. سیم مسی ارت که معمولاً به رنگ سبز و زرد است و بهصورت هادی مفتولی یا افشان تولید میشود، وظیفه انتقال نشتی جریان الکتریکی به زمین را بر عهده دارد. این عمل، اصلیترین خط دفاعی در برابر شوک الکتریکی و برق گرفتگی در تأسیسات محسوب میشود. به دلیل نقش حیاتی این سیمها، در سیستمهای ارتینگ سنگین اغلب از سایزهای بالا مانند نمره ۱۶ میلیمتر مربع استفاده میشود.

۷.۲. نوآوریها در انتقال: لولههای مسی بدون درز

یکی از نوآوریهای اخیر در هدایت الکتریکی، استفاده از لولههای مسی بدون درز (Seamless Copper Tubes) است که به عنوان آینده سیمکشی برق در کاربردهای خاص شناخته میشود. این لولهها به دلیل رسانایی عالی، دوام بالا و مقاومت در برابر خوردگی، طراحی شدهاند تا عملکرد برتری ارائه دهند.

سطح داخلی صاف و بدون وقفه این لولهها، امکان انتقال سیگنالهای الکتریکی با سرعت بالا و حداقل مقاومت را فراهم میکند. طراحی بدون درز، نیاز به اتصالدهندهها را از بین میبرد و خطر مقاومت الکتریکی در محل اتصال را کاهش میدهد، که این امر قابلیت اطمینان کلی سیستمهای الکتریکی با کارایی بالا را به میزان قابل توجهی افزایش میدهد. این نوآوری نشاندهنده تلاش صنعت برای افزایش بازدهی و طول عمر در سیستمهای انتقال توان با کارایی بالا است.

۷.۳. اتصالات مطمئن و استاندارد

حتی بهترین سیمها نیز در صورت اتصال نامناسب، مستعد خرابی و ایجاد خطر هستند. اتصالات مطمئن سیم به ترمینال برای جلوگیری از خطر آتشسوزی و افت ولتاژ ضروری است.

وایرشو (Wire Ferrules): استفاده از وایرشوهای روکشدار در سیمکشی، نسبت به اتصال مستقیم سیم به ترمینال بدون عایقکاری مناسب، مزایای متعددی دارد. وایرشوها اتصال مطمئنتری به ترمینال ایجاد میکنند، ایمنی عایقکاری را بالا میبرند، نیاز به استفاده از چسب برق را حذف میکنند و سرعت کار را افزایش میدهند.

موفهای مسی (Copper Sleeves/Lugs): برای اتصال پایدار دو کابل مسی به یکدیگر، از رابطهای (موفهای) مسی استفاده میشود که اغلب با قلع آبکاری شدهاند تا مقاومت در برابر خوردگی در نقطه اتصال افزایش یابد.

۸. چالشهای کیفیت، خرابی و نگهداری

طول عمر و عملکرد سیم مسی تا حد زیادی به کیفیت تولید و شرایط محیطی نصب آن وابسته است.

۸.۱. اصول کنترل کیفیت در تولید سیم و کابل

تولید سیم و کابل با کیفیت بالا نیازمند یک رویکرد جامع است. کیفیت صرفاً بر عهده یک شخص یا بخش نیست، بلکه شامل کارگر خط تولید، مأمور خرید و حتی مدیر شرکت میشود.

عوامل کلیدی مؤثر بر کیفیت:

- کیفیت مواد اولیه: استفاده از مس خالص، بهخصوص مس کاتدی با خلوص بالا، برای پروژههایی که نیاز به انتقال جریان بالا دارند، بسیار حیاتی است.

- نیروی انسانی و دستگاهها: مهارت نیروی کار و بهروز بودن دستگاههای مورد استفاده در فرآیند تولید و کشیدن سیم.

- روش تولید: رعایت دقیق استانداردهای تولید برای جلوگیری از ایجاد نقصهای ساختاری.

خریداران باید همواره به نشانهای استاندارد بینالمللی معتبر روی بستهبندی توجه کنند تا از کیفیت و ایمنی محصولات اطمینان یابند.

۸.۲. علل خوردگی و نشتی

اگرچه مس به دلیل مقاومت در برابر زنگزدگی شهرت دارد، اما در محیطهای خاص ممکن است دچار خوردگی شیمیایی یا الکتروشیمیایی شود. این فرآیند باعث تخریب تدریجی مس، کاهش ضخامت دیوارهها، تشکیل حفره و در نهایت نشتی یا شکست ساختاری میشود.

عوامل محیطی:

- کیفیت آب: آب حاوی مواد شیمیایی مانند کلر، سولفات و نیتراتها، میتواند باعث تخریب و خوردگی تدریجی لولهها و سیمهای مسی شود.

- سختی آب: آب با سختی بالا (حاوی کلسیم و مواد معدنی زیاد) نیز بر عمر مفید مس تأثیر میگذارد.

این عوامل شیمیایی فعال میتوانند محافظت طبیعی پتینه مس را دور زده و عمر مفید سیستمهای مسی را کاهش دهند. بنابراین، لزوم استفاده از کابلهای با روکش مناسب و بررسی محیط نصب اهمیت بالایی دارد.

۸.۳. علل اصلی خرابی مکانیکی و ساختاری

خرابیهای مکانیکی میتوانند در فرآیند تولید یا هنگام نصب رخ دهند. یکی از پدیدههای رایج، خمش (Bending/Kinking) است :

- خمش کوچک: ظاهر شدن بامبو بر روی سطح مس یا پیچخوردگی سطح با گام ثابت، معمولاً ناشی از روغنکاری نامناسب سطح مسی و ناهمواری است.

- خمش بزرگ: پدیده گره شدن سیم ناشی از حلقه شدن سیم هنگام باز کردن، که منجر به تنشهای ناپایدار و نوسانات بزرگ میشود.

برای جلوگیری از این خرابیها، کنترل دقیق تنش در فرآیند کشیدن و تابیدن سیم ضروری است.

۹. تحلیل بازار رقابتی: مس در مقابل آلومینیوم و فیبر نوری

مس در بازار جهانی مواد هادی، با آلومینیوم در حوزه توزیع برق و با فیبر نوری در حوزه مخابرات رقابت میکند. با این حال، دامنه کاربرد هر یک متفاوت است.

۹.۱. مقایسه جامع مس و آلومینیوم

آلومینیوم به دلیل وزن سبکتر و هزینه پایینتر، بهعنوان یک جایگزین مطرح میشود، اما از نظر فنی، مس همچنان برتری خود را حفظ میکند:

- رسانایی: آلومینیوم تنها حدود ۶۰ درصد مس رسانایی دارد.

- پایداری شیمیایی: اکسید مس (پتینه) رسانا و محافظ است، در حالی که اکسید آلومینیوم نارسانا بوده و میتواند مقاومت را افزایش دهد.

- پایداری مکانیکی/حرارتی: آلومینیوم با گرم و سرد شدن، منبسط و منقبض میشود. این تغییرات حرارتی میتواند به مرور زمان باعث شل شدن اتصالات سیمکشی آلومینیومی شود. در مقابل، مس در برابر خوردگی و فشار مکانیکی بسیار مطمئنتر عمل میکند. این ناپایداری حرارتی آلومینیوم، فاکتور ایمنی سیم مسی را بالاتر میبرد.

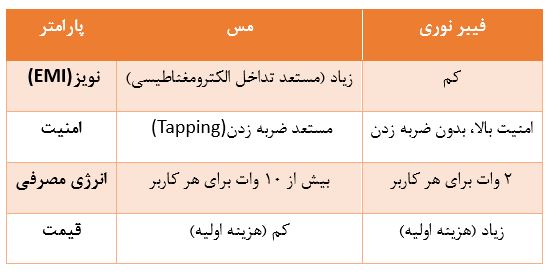

۹.۲. مقایسه مس و فیبر نوری

در حوزه مخابرات و انتقال داده، فیبر نوری به یک رقیب جدی برای مس تبدیل شده است. با این حال، مس و فیبر نوری در واقع مکمل یکدیگر در زیرساختهای نوین هستند. مس وظیفه انتقال انرژی (Power) را بر عهده دارد، در حالی که فیبر نوری وظیفه انتقال اطلاعات (Data) را بر عهده میگیرد.

جدول ۳: مقایسه فنی کابلهای مسی و فیبر نوری (در مخابرات)

همانطور که مشاهده میشود، اگرچه فیبر نوری در پارامترهایی نظیر نویز، امنیت و بهینهسازی انرژی (با مصرف کمتر از ۲ وات در مقایسه با بیش از ۱۰ وات مس) بسیار برتر است ، مس همچنان در توزیع و انتقال جریانهای الکتریکی سنگین برتری مطلق دارد.

۱۰. اقتصاد مس: بازیافت، ضایعات و پایداری

مس نه تنها از نظر فنی یک فلز عالی است، بلکه از نظر اقتصادی و پایداری زیستمحیطی نیز اهمیت ویژهای دارد.

۱۰.۱. ارزش اقتصادی ضایعات مسی

ضایعات مسی به عنوان یکی از پرارزشترین مواد بازیافتی در دنیای امروز شناخته میشوند. این ضایعات شامل سیمها، کابلها، لولهها، قطعات الکتریکی و مصنوعات هنری مسی هستند که عمر مفید اولیه آنها به پایان رسیده است.

تجارت ضایعات مسی یک صنعت پرسود است. آگاهی از بازار، شناخت دقیق قیمتها و خرید از منابع معتبر برای موفقیت در این تجارت حیاتی است. همچنین، استفاده از قراردادهای قانونی در معاملات ضایعات میتواند ریسکهای حقوقی را به حداقل برساند.

۱۰.۲. فرآیند بازیافت و حفظ کیفیت

یکی از مزایای استراتژیک مس، قابلیت بازیافت آن است. مس میتواند ۹۹ درصد کیفیت ابتدایی خود را پس از بازیافت حفظ کند. این امر باعث میشود که بازیافت مس به یک منبع گرانبها و در عین حال دوستدار محیط زیست تبدیل شود.

مس بازیافتی کاربردهای گستردهای در صنایع مختلف دارد:

- صنعت برق: بهعنوان ماده اولیه در تولید سیم و کابلهای جدید.

- صنایع خودروسازی و ساختمان: برای تولید قطعات خودرو و لولههای ساختمانی.

- صنایع هنری: برای ساخت مصنوعات جدید.

قابلیت بازیافت مس، آن را در برابر چالشهای کمیابی که در عصر انقلاب سبز به وجود آمده، انعطافپذیر میکند و به عنوان یک استراتژی کلان برای تأمین مواد اولیه بدون نیاز مبرم به استخراج معادن جدید عمل میکند.

۱۰.۳. ماشینآلات کلیدی در بازیافت سیم مسی

فرآیند بازیافت سیم مسی اغلب مکانیزه بوده و شامل دستگاههای تخصصی است:

جدول ۴: ماشینآلات کلیدی در فرآیند بازیافت سیم مسی

۱۱. آینده مس: محرکهای تقاضا و انقلاب سبز

تقاضای جهانی برای سیم مسی بهطور فزایندهای تحت تأثیر تغییرات کلان جهانی به سمت انرژیهای تجدیدپذیر و حمل و نقل برقی قرار دارد.

۱۱.۱. نقش مس در توسعه انرژیهای تجدیدپذیر

مس بهعنوان یکی از فلزات اصلی در فناوریهای سبز، نقش حیاتی در توسعه زیرساختهای انرژیهای تجدیدپذیر ایفا میکند. تأسیسات تولید انرژی مانند پنلهای خورشیدی و توربینهای بادی، به مقادیر زیادی از کابلها و هادیهای مسی با کارایی بالا نیاز دارند. کارایی مس در انتقال انرژی بهینه، آن را به گزینهای ضروری برای سیستمهای کاهشدهنده کربن تبدیل کرده است.

۱۱.۲. تأثیر خودروهای الکتریکی (EV) بر تقاضای جهانی مس

انقلاب خودروهای الکتریکی و هیبریدی، مهمترین عامل افزایش تقاضای مس در سالهای اخیر بوده است. موتورهای الکتریکی، باتریها و سیستمهای الکترونیکی این خودروها، نیاز به مقادیر قابل توجهی مس دارند.

تقاضای سرانه: آژانس بینالمللی انرژی تخمین میزند که برای هر خودروی الکتریکی، به حدود ۵۰ کیلوگرم مس نیاز است. این رقم تقریباً دو برابر میزان مس بهکاررفته در یک خودروی بنزینی معمولی است.

مقیاس جهانی: در یک چشمانداز بلندمدت، اگر قرار باشد تمام ۱.۷ میلیارد خودروی موجود در جهان با خودروهای برقی جایگزین شوند، نیاز به ۴۲ میلیون تن مس اضافی خواهد بود. این امر نشان میدهد که تولید جهانی مس باید در طول ۴۲ سال، سالانه ۵ درصد افزایش یابد (حدود ۱ میلیون تن در سال) تا این نیاز برآورده شود.

۱۱.۳. چالشهای کمبود مس و استراتژیهای جایگزینی

متخصصان صنعت، کمبود فلز مس را یکی از بزرگترین مشکلات صنعت وسایل نقلیه الکتریکی در آینده میدانند. فشار بر زنجیره تأمین مس باعث شده است که شرکتها بهدنبال استراتژیهای جایگزین باشند.

آلومینیوم در این زمینه مورد بررسی قرار گرفته است. تقریباً تمام مس موجود در یک وسیله نقلیه الکتریکی را میتوان با آلومینیوم جایگزین کرد. اگرچه این جایگزینی ممکن است راندمان موتور را ۱٪ یا بیشتر کاهش دهد، اما در عوض باعث سبکتر شدن موتور میشود. این روند نشاندهنده یک پویایی جدید در بازار است: شرکتها ممکن است در آینده مجبور شوند بین راندمان عملکرد بالاتر (استفاده از مس خالص) و پایداری زنجیره تأمین و هزینه (استفاده از آلومینیوم) یک انتخاب استراتژیک انجام دهند. در حال حاضر، جایگزینی مس با آلومینیوم در این صنعت در حال انجام است.

۱۲. نتیجهگیری و جمعبندی نهایی

سیم مسی، با بیش از دو قرن سابقه اثبات شده، همچنان به دلیل خواص بیبدیل خود – از جمله بالاترین رسانایی پس از نقره، مقاومت ذاتی در برابر خوردگی از طریق تشکیل پتینه محافظ رسانا، قابلیت لحیمکاری عالی و استحکام مکانیکی بالا – در هسته زیرساختهای الکتریکی باقی مانده است.

تنوع ساختاری سیم مسی، از مفتولی (برای نصب ثابت و تابلوهای برق) تا افشان (برای انعطافپذیری بالا) و لاکی (برای کاربردهای مغناطیسی)، تضمین میکند که این فلز برای هر نیازمندی فنی راهحلی تخصصی ارائه دهد. اهمیت رعایت دقیق استانداردهای فنی، مانند سیستم متریک و AWG، برای انتخاب صحیح و ایمنی سیستمهای انتقال توان حیاتی است. همچنین، نوآوریهایی نظیر لولههای مسی بدون درز و استفاده از عایقهای پیشرفته مانند XLPE، نشاندهنده تکامل مستمر این صنعت به سمت کارایی بالاتر و دوام بیشتر است.

در بعد اقتصادی، مس یک فلز استراتژیک محسوب میشود. در حالی که رقابت با آلومینیوم در توزیع و با فیبر نوری در مخابرات وجود دارد، مس در قلمرو انتقال انرژی همچنان پیشتاز است. قابلیت حفظ ۹۹ درصدی کیفیت پس از بازیافت، یک مزیت محیط زیستی و اقتصادی بزرگ برای تأمین پایداری منابع در بلندمدت فراهم میکند. با توجه به تقاضای فزاینده ناشی از انقلاب خودروهای الکتریکی و توسعه انرژیهای تجدیدپذیر، که هر دو به مقادیر عظیمی مس نیاز دارند ، بازیافت و مدیریت هوشمندانه منابع مس بیش از پیش حیاتی خواهد بود. مس صرفاً یک هادی نیست، بلکه ستون فقرات آینده انرژی و زیرساختهای سبز است.

دیدگاهتان را بنویسید